Контрольная работа: Инструментальные стали. Стали для измерительного инструмента. Штамповые стали. Твердые сплавы

1. Инструментальные стали и сплавы

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. В процессе эксплуатации все виды инструмента, особенно металлорежущий и штампы, подвергаются истиранию, испытывают высокие давления, а также повышенные напряжения, чаще всего, изгиба или кручения. Для обеспечения износостойкости инструментальным сталям должна быть присуща высокая твердость, а для сохранения формы инструмента, предупреждения его поломок и выкрошивания рабочих кромок – высокая прочность при удовлетворительной вязкости. К важному свойству инструментальных сталей, подвергающихся при резании или деформировании существенному нагреву, относятся теплостойкость (красностойкость), т.е. устойчивость против отпуска.

По предложению Ю.А. Геллера, все инструментальные стали делят на три группы: не обладающие теплостойкостью (углеродистые и легированные стали, содержащие до 3-4% легирующих элементов); полутеплостойкие (содержащие более 0,6-0,7% С и 4-18% Сr) и теплостойкие стали (высоколегированные стали, содержащие Cr, W, V, Mo, Co, ледебуритного класса, получившие название быстрорежущие). Кроме служебных свойств, для инструментальных сталей большое значение имеют технологические свойства: прокаливаемость, малые объемные изменения при закалке, обрабатываемость давлением, резанием, шлифуемость. В промышленности применяют большое число инструментальных сталей как углеродистых, так и легированных. Особую группу образуют твердые сплавы, обладающие высокой износостойкостью.

2. Стали для измерительного инструмента

Стали для измерительного инструмента должны обладать высокой твердостью, износостойкостью, небольшим коэффициентом теплового расширения и сохранять постоянство размеров и формы в течение длительного срока службы. Обычно применяют высокоуглеродистые (заэвтектоидные низколегированные) хромистые стали X (1,0–1,1% С и 1,3–1,6% Сr), ХГ (1,3–1,5% С, 0,45–0,7% Мn, 1,3–1,6% Сr), ХВГ, 9ХС. Измерительный инструмент из стали X и ХГ проходит закалку с возможно более низкой температуры, обычно 840–850° С, для получения минимального количества остаточного аустенита.

В закаленной высокоуглеродистой стали при нормальной комнатной температуре в течение длительного времени самопроизвольно протекает процесс старения, который заключается в частичном распаде мартенсита и превращении некоторого количества остаточного аустенита в мартенсит. Старение вызывает небольшое изменение объема в линейных размерах изделия, недопустимое для измерительных инструментов высоких классов точности.

Для предупреждения старения измерительные инструменты продолжительное время (12–60 ч) подвергают отпуску при температуре 120–140°С. Твердость после указанной обработки составляет HRC62–64. Иногда после закалки производят обработку холодом при температуре -50¸-80°С для более полного превращения остаточного аустенита.

Измерительные скобы, шайбы, линейки и другие плоские и длинные инструменты изготовляют из листовой стали марок 15, 15Х, 20Х, 12ХН3А и для получения рабочей поверхности с высокой твердостью и износостойкостью подвергают цементации (стали 15, 20) и закалке; поверхностной закалке ТВЧ – стали 50, 55; для крупного инструмента сложной формы применяют азотируемую сталь 35ХМЮА.

3. Углеродистые инструментальные стали

Углеродистые стали (ГОСТ 1435) поставляют после отжига на зернистый перлит с гарантией на химический состав и твердость. Их производят качественными У7, У8, У9,…, У13 и высококачественными У7А, У8А, У9А,…, У13А. Буква «У» в марке показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Благодаря невысокой твердости в состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструмента.

Из-за низкой прокаливаемости (10–12 мм) углеродистые стали пригодны для мелкого инструмента или для инструмента сечением до 25 мм с незакаленной сердцевиной, в которой режущая часть приходится на поверхностный слой (метчики, развертки, напильники и т.п.). Несквозная закалка уменьшает деформации инструмента и повышает за счет вязкой сердцевины его устойчивость к ударам и вибрациям. В сечениях более 25 мм закаленный слой получается тонким и продавливается во время работы.

Стали У7¸У9 подвергают полной, а стали У10¸У13 – неполной закалке. Инструмент сечением более 15 мм охлаждают в воде или водных растворах солей и щелочей. Инструменты меньшего сечения для уменьшения деформаций и опасности растрескивания закаливают в масле или расплавах солей при 160–200° С.

Стали У7, У8, У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам: деревообделочного, слесарного, кузнечного, а также пуансонов, матриц и др. После закалки их отпускают при 275–350°С на троостит ( HRC 48–51). Заэвтектоидные стали У10, У11, У12 используют после низкого отпуска (150–180°С) со структурой мартенсита и включениями карбидов, обеспечивающих повышенную износостойкость. Их применяют для инструментов с высокой твердостью на рабочих гранях ( HRC 62–64): режущего (напильники, пилы, метчики, сверлы, резцы и т.п.), измерительного (калибры простой формы и невысоких классов точности) и небольших штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Сталь У13 применяют для инструментов, требующих наиболее высокой твердости: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за несколько лучшей вязкости их чаще используют для инструментов сболее тонкой режущей кромкой.

Недостатки углеродистых инструментальных сталей: чувствительность к перегреву и отсутствие теплостойкости. Наиболее склонны к перегреву из-за отсутствия избыточных карбидов стали У8 и У9, что существенно ограничивает их применение.

Инструмент из углеродистых сталей отпускается и теряет твердость при нагреве свыше 200°С. В связи с этим он пригоден для обработки сравнительно мягких материалов и при небольших скоростях резания или деформирования.

4. Штамповые стали для деформирования в холодном состоянии

Стали, предназначенные для штампов холодной пластической деформации, должны обладать высокой твердостью, износостойкостью и прочностью, сочетающейся с достаточной вязкостью, пластичностью. В процессе деформирования с большей скоростью штампы разогреваются до температуры 200–450°С. Поэтому стали должны быть теплостойкими и иметь минимальные объёмные изменения при закалке.

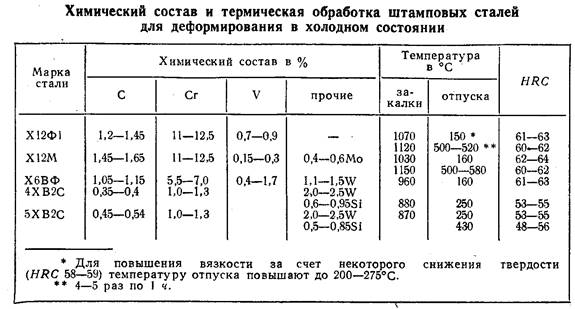

При крупных штампах необходимо обеспечить высокую прокаливаемость и небольшие объемные изменения при закалке. Если в процессе термической обработки произойдет искажение сложной фигуры штампа, то необходимо будет производить доводку штампа до требуемых размеров. Наиболее часто применяют стали, состав которых и термическая обработка приведены в табл. 1.

Таблица №1

Низколегированные стали X, 9ХС, ХВГ, ХВСГтакже как и углеродистые У10, У11, У12 используют преимущественно для вытяжных, высадочных, обрезных и обрубных штампов, высадочных пуансонов которые из-за несквозной прокаливаемости имеют твердый износостойкий слой и вязкую сердцевину, позволяющую работать при небольших ударных нагрузках.

Вытяжные штампы, подвергающиеся интенсивному износу без динамических нагрузок (после неполной закалки отпускают при 150–180°С) имеют твердость HRC 58–61. Высадочные штампы и пуансоны, работающие с ударными нагрузками (подвергают отпуску при 275–325° С) имеют твердость HRC 54–56 в рабочей части.

Высокохромистые стали Х12Ф1 и Х12М относятся по структуре к ледебуритному классу (после отжига) и мартенситному (после нормализации), содержат 16–17% карбидов (Cr, Fe)7 C3 . Стали предназначаются для массивных штампов сложной формы, накатных роликов, валков, глазков для калибрования, вырубных, обрезных, чеканочных штампов повышенной точности, штампов выдавливания, калибровочных волочильных досок и т.д. Стали обладают высокой износостойкостью и при закалке в масле мало деформируются, что важно для штампов сложной формы. Стали закаливаются на первичную и вторичную твердость. Закалка на вторичную твердость производится с высоких температур (1110–1170°С), что приводит к сильному легированию аустенита хромом вследствие растворения карбида (Fe, Cr)7 C3 и резкому снижению мартенситной точки. После закалки в структуре стали содержится до 60–80% остаточного аустенита и твердость составляет HRC42–54. После многократного отпуска при температуре 500–580° С аустенит превращается в мартенсит и твердость возрастает до HRC60–62. Такая обработка повышает теплостойкость, но снижает механические свойства и применяется только для небольших штампов, не испытывающих высоких нагрузок и разогревающихся при работе до высоких температур.

Молибден и ванадий в сталях Х12Ф1 и Х12М способствует сохранению мелкого зерна. Обе стали обладают высокой прокаливаемостью. При закалке на первичную твердость сталь Х12Ф1 прокаливается до 150–180 мм, а сталь Х12М – до 200 мм при охлаждении в масле. Недостаток высокохромистых сталей заключается в трудности обработки резанием в отожженном состоянии (НВ 207–269) и снижении механических свойств в случае резко выраженной карбидной неоднородности (крупные скопления карбидов, карбидная сетка, карбидная полосчатость). Меньшей карбидной неоднородностью обладает сталь Х6ВФ, которая применяется для инструментов с высокой механической прочностью и сопротивлением изнашиванию (накатные плашки, накатники для холодного накатывания зубчатых колес и т.д.). Прокаливаемость стали Х6ВФ меньше и не превышает 70–80 мм.

Для изготовления штампов сложной формы, пневматического инструмента, гибочных и вытяжных штампов, ножей для резания металлов, пуансонов и обжимных матриц, зубил и другого инструмента, испытывающего в работе ударные нагрузки, применяют доэвтектоидные стали 4ХВ2С, 5ХВ2С, 6ХВ2С, а также 4ХС и 6ХС, содержащие 1,0–1,6% Сr и 0,6–1,6% Si. Высокая вязкость сталей достигается низким содержанием в них углерода и более высоким отпуском после закалки.

5. Штамповые стали для деформирования в горячем состоянии (полутеплостойкие и теплостойкие)

Стали для штампов, деформирующих металл в горячем состоянии (ударное нагружение), должны иметь высокие механические свойства (прочность и вязкость) при повышенных температурах и обладать окалиностойкостью и разгаростойкостью, т.е. способностью выдерживать многократные нагревы и охлаждения без образования сетки трещин (сетки разгара). Под разгаростойкостью понимают устойчивость к образованию сетки поверхностных трещин, вызываемых объемными изменениями в поверхностном слое при резкой смене температур. Это свойство обеспечивается снижением содержания углерода в стали для повышения пластичности, вязкости, а также теплопроводности, уменьшающей разогрев поверхностного слоя и термические напряжения в нем.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--