Реферат: Історія освоєння та сучасні методи обробки металів

Французькі ковалі перші виготовили із литої сталі ножі, які були кращі шефілдських, завдяки своїй твердості. Старшини шефілдського цеху ковалів звернулись в палату общин англійського парламенту з проханням заборонити вивіз із країни литої сталі. Їх прохання було відхилено. Тоді шефілдським ковалям довелося переглянути свої погляди на литу сталь. Виробництво стальних виробів в Англії стало швидко розвиватись. Значно розширився експорт не тільки готових стальних виробів, але і стальних злитків

Високоякісна тигельна сталь мала добрі властивості в литому стані. Після винаходу Хантсмена, через 100 років з них робили паровозні осі, гарматні стволи. В 1851 році на Лондонській всесвітній виставці був показаний стальний злиток вагою 2150 кг. Для того щоб отримати таку виливку, прийшлось зливати в міксер (копильник) розплавлену сталь із багатьох тиглів ємністю по 45 кг кожний.

В епоху промислової революції потреба в залізі настільки виросла, що її не міг задовольнити і пудлінговий процес. Різні нові технічні застосування пудлінгового заліза показали, що воно не витримує великих навантажень. Наприклад, локомотиви стали важчі і швидкохідніші, і рейки, які виготовлялись із пудлінгової сталі, все частіше руйнувались. Назріло питання отримання більш якісної сталі.

2.2 Бесемерівський і томасівський процес отримання сталі

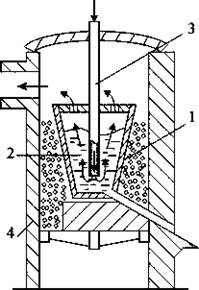

Основоположником сталеплавильного виробництва є Генрі Бесемер (1813–1898). Свої перші досліди він проводив в закритому тиглі 1, продуваючи розплав 2 повітрям через введену зверху трубку 3 (рис. 2.4). Тигель був встановлений в печі 4 для того щоб надати йому додатковий підігрів, який, як з’ясувалося пізніше, був непотрібний. В 1885 році Бесемер вперше отримав ковке залізо (сталь) шляхом продування повітрям 5 кг сирого чавуну, який розплавлений в тиглі з вогнетривкої глини.

Рис. 2.4 Продування чавуну повітрям для отримання сталі

Виявилось, що при продуванні повітрям розплавленого чавуну він не тільки не охолоджується, як думали раніше, але навпаки його температура зростає настільки, що ванна залишається рідка, не дивлячись на те, що сталь, яка утворилась з чавуну має вищу температуру плавлення. В 1855 році Бесемер отримав англійський патент на свій винахід. Прусське патентне відомство в Берліні відмовились видати йому патент, мотивуючи свою відмову таким чином: "не можна нікому заборонити продувати повітря через рідке залізо" – приклад нерозуміння суті технічного прогресу.

Новий процес отримання сталі з чавуну без палива і печі пройшов довгий час, перш ніж стало зрозумілим, що добру сталь дає тільки малофосфористий чавун. Якщо чавун має багато фосфору, то продукт отримується гіршим, ніж ковке залізо, – він стає "червоноламким" і "холодноламким" (крихким в гарячому і холодному стані). Завдяки цьому бесемерівський процес поширювався дуже повільно – спочатку він був прийнятий в Швеції, потім – в Австрії і пізніше в Англії. Широкому його поширенню протидіяло те, що він потребував малофосфористого чавуну.

Чавун з малим вмістом фосфору, завантажувався в тигель, який мав грушоподібну форму (є прототипом сучасного кисневого конвертора). Цей конвертор мав кислу футерівку і мав можливість повертатись на цапфі при виливанні отриманої сталі. В конверторі шлак збирався в верхній частині. Продування виконувалось через трубку, яка вводилась через вікно.

Широке застосування цього процесу стримувалось проблемою очистки чавуну від фосфору. Серед багатьох металургів, які вирішували цю проблему, першим досяг успіху Сідней Джілкріст Томас (1850–1885). Томас мав дві спеціальності. Він служив писарем в лондонському поліцейському суді, чим заробляв собі на життя, і одночасно вивчав хімію і металургію в гірничому училищі, де й зацікавився проблемою виведення фосфору із чавуну.

Немає суттєвої різниці між бесемерівським і томасівським процесом. В основі обох лежить один і той же принцип: чавун, з якого отримують сталь, очищують, продувають через нього повітря. Місткість, де проходить реакція (конвертор), має грушоподібну форму з відкритою горловиною зверху і має можливість нахилятись завдяки горизонтальній осі – цапфі.

Основна різниця між цими процесами в тому, що бесемерівський конвертор всередині викладений кислою (за хімічним складом вогнетривкою футеровкою) і в ньому неможливо виділити фосфор з чавуну в основний шлак тому, що такий шлак швидко роз’їдає кислу футеровку. Томасівський конвертор мав основну футеровку, тому, додаючи вапно, можна отримати основний шлак, який добре виводить фосфор з чавуну, але не роз’їдає основної футеровки.

Конвертор дозволяє за 20 хв. перетворити в сталь 20 т чавуну. Для виробництва такої кількості сталі в горні способом кричного переділу потрібно було б 3 тижні, а в пудлінговій печі – тиждень.

Бесемерівський і томасівський конвертори були необхідні для масового виробництва сталі загального призначення, тоді як високоякісні спеціальні сталі продовжували виплавляти в тиглях.

Брати Вільгельм і Фрідріх Сіменси винайшли регенеративний спосіб підігріву печей, і після того, як був отриманий патент на цей винахід, була побудована перша піч. Суть регенеративного підігріву полягає в попередньому підігріві повітря, яке необхідне для горіння палива. Для підігріву використовувався газ, який відходив під час горіння і є продуктом горіння. Для цього через деякий проміжок часу повітря направляється то через один, то через другий регенератор (коли повітря для горіння проходить через один регенератор і охолоджує його, саме нагрівається, гази, які відходять, підігрівають другий регенератор). В дослідній печі братів Сіменсів стальні частини всередині печі через 6 годин розплавились, а тигель, який був розміщений в топ-очній камері, перетворився в шлак.

Перші практичні спроби виплавити тигельну сталь в подібних печах на сталеливарному заводі в Шеффілді закінчилися невдачею (разом зі сталлю плавився тигель і стінки печі).

В 1846 році на одному із заводів південної Франції Сьєру Мартену (1824–1915) вперше вдалося зварити хорошу сталь в регенеративній печі, яку побудували при участі Вільгельма Сіменса. Шихта складалася з чавуна, який виплавлявся з гематиту – червоного залізняка з острова Ельба, чушок пудлінгового заліза і стального лому.

Мартенівський процес (німці називали його Сіменс – мартенівським) поряд з бесемерівським і томасівським визначив ще один великий крок в розвитку металургії. Цей процес зберіг велике практичне значення до наших днів для повторного виробництва сталі з лому і стальних відходів. Цікаво відзначити, що Генрі Бесемер винайшов свій конвертор, а Вільгельм Сіменс – регенеративну піч в один і той же час і жили вони на сусідніх вулицях Лондона й нічого не знали один про одного.

Мартенівський процес отримав широке поширення після Паризької виставки 1867 року. В Росії першу мартенівську піч побудували в 1869–1870 роках на Сормовському заводі. В той час виробництво сталі в Англії перевищило 5 млн. т. і продовжувало швидко зростати (в середньому за рік виплавлялось 50 – 100 тис. тон).

2.3 Сучасні методи виплавки сталі

Чавун – це сплав на основі заліза, який включає 2,14% і більше вуглецю, а також в незначній мірі інші домішки, в тому числі ішкідливі (фосфор і сірку). Отримують його в доменних печах з червоних, магнітних, бурих і шпатових залізняків, марганцевих руд шляхом відновлення заліза і насичення його вуглецем та іншими елементами. Основна частина чавуна (більше 80%) використовується для виплавки сталі.

Залізні руди – це гірська порода, яка складається із хімічних з’єднань заліза (Fе2 O3 ; Fe3 O4 ; 2Fe2 O3 ×3Н2 O; Fe3 CO3 ) і пустої породи (пісковику, глини, вапняку чи доломіту). До руд ставляться такі вимоги: високий вміст заліза (в межах ЗО – 70%); добра відновлюваність; склад і стан пустої породи, що забезпечує легкість її видалення у вигляді шлаку; задовільна кусковатість; низька вартість.

Магнітний залізняк (магнетит) включає 40…65% заліза у вигляді магнетиту Fe3 O4 ; червоний залізняк (гематит) – 58…60% заліза у вигляді окисла Fе2 O3 ; бурий залізняк – 50…60% заліза у вигляді сполуки 2Fe2 O3 ×3Н2 O і шпатовий залізняк (сидерит) – 30…45% заліза у вигляді карбонату Fe3 CO3 . Також в доменній плавці використовують комплексні руди: хроміти, які включають крім заліза 37,5% окисла хрому, хромонікелеві залізні руди (1,5% хрому і 0,5% нікелю), титаномагнетити (0,4% ванадію і до 13% двуокисла титану).

Крім руд, в доменній плавці застосовують відходи металургійного виробництва: скрап, залізні і марганцеві шлаки, спечений рудний пил, окалина, огарки і т. ін. Марганцеві руди використовують для введення марганцю в склад чавуна. Вони містять 25…50% марганцю у вигляді окислів МnО; Мn2 О3 ; Мn3 O4 .

Поряд з рудами вихідним матеріалом для отримання чавуну є паливо, флюс і повітря. Паливом є кокс. В природі він не існує, а отримують його з кам’яного вугілля, яке може коксуватись і спікатись. Такого вугілля в природі не дуже багато, тому воно з кожним роком дорожчає. Це вугілля не треба перетворювати в кокс. Процес цей складний, трудомісткий і супроводжується виділенням шкідливих побічних продуктів. Щоб по можливості не дати проникнути їм в атмосферу, воду і грунт, будуються дорогі очисні споруди.

Також в якості палива для доменних печей може застосовуватися природний газ.

Флюси використовуються для оплавлення тугоплавкої пустої породи руди і попелу палива з утворенням низькоплавкого шлаку визначеного складу, який легко витікає з доменної печі, а також для часткового переведення сірки в шлак. Так як частіше за все пуста порода має кислотний характер, то в якості флюсів застосовують основні матеріали – вапняк СаСО3 , доломіт СаСО3 ×МgСО3 , основний марганцевий шлак. Якщо склад породи має основний характер, то в якості флюсу застосовують кварц, пісковик і т. ін. Флюси не повинні вміщувати значної кількості сірки і фосфору і не більше 2…4% кремнезему і глинозему, які збільшують витрати флюсів і кількість шлаку, який отримується. Вміст кальцію повинен бути не менш 50…52%. Флюси перед плавленням подрібнюються на куски розміром 30…80 мм.

Повітря забезпечує горіння палива і отримання високих температур в доменній печі. Вдувають його нагрітим до температури 980…1200°С. Разом з повітрям частково подається до 32% кисню, який забезпечує підвищення температури і різко прискорює хід плавлення.