Дипломная работа: Исследование процесса тиснения на картонных складных коробках для косметической продукции по

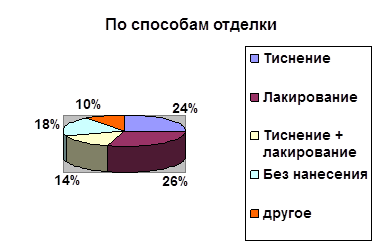

Рис. 1.3. Диаграмма распределения упаковки по способам отделки

Для отделки 26% упаковки используют лакирование, для 24% упаковок – тиснение. Кроме того, часто эти оба вида отделки совмещают (14%).

Тиснение бывает трех видов:

– плоское тиснение фольгой

– блинтовое тиснение

– конгревное тиснение.

Иногда тиснение фольгой может сочетаться с конгревом или блинтовым тиснением.

Проанализируем, какой из видов тиснения наиболее часто применяют для отделки картонных складных коробок.

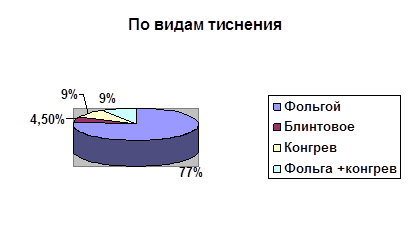

Рис. 1.4. Диаграмма распределения упаковки по видам тиснения

Самое широкое применение находит тиснение фольгой (77%).

Так как упаковка из кашированного материала занимает значительную часть выпускаемой продукции, а тиснение фольгой является наиболее распространенным способом отделки, проанализируем следующие отделочные процессы для косметического производства:

1. Каширование дизайнерской бумагой,

2. Тиснение фольгой.

2.Анализ отделочных процессов для косметического производства

2.1 Каширование дизайнерской бумагой

Часто для изготовления упаковки из микрогофрокартона используется его каширование, то есть приклейка листа бумаги или картона к более жесткой основе (картону). Каширование применяется, когда нужно получить особое качество оттиска на картоне, а технологии не позволяют сделать это напрямую. Такая потребность особенно часто возникает именно при изготовлении упаковки для парфюмерии и косметики. Также иногда используется ламинация картона, которая предназначена для отделки его поверхности путем припрессовки тонкой полимерной пленки (или фольги) к поверхности картона с целью их защиты, а также повышения их гладкости, придания оттиску глянца или матовости. Такая комбинация позволяет значительно улучшить свойства упаковки. Обычно у нас для эксклюзивной, сувенирной упаковки, в особенности для косметической и парфюмерной продукции, используется картон, ламинированный цветными или металлизированными пленками. Часто изготавливают цветные пленки из древесно-целлюлозной массы с одной стороны матовыми, с другой – глянцевыми. В последнее время одним из дизайнерских изысков стало применение упаковки из двухслойного микрогофрокартона, «вывернутой» гофрированным слоем наружу (сорт F). Необычный внешний вид этой упаковки помогает привлечь внимание покупателя [17].

Широкое применение метод каширования находит в производстве упаковки, когда к листу картона или гофрокартона приклеивается предварительно запечатанные на многокрасочной офсетной машине листы бумаги. Возможно приклеивание и лакированных верхних листов, а также оформленных тиснением. Каширование позволяет получить прочные и одновременно недорогие упаковочные материалы [18].

Процесс каширования при изготовлении упаковки из гофрокартона состоит из двух основных операций:

– автоматического нанесения клеевого состава - отпрессовки

Каширование придает изготовленной упаковке респектабельный вид и привлекательность, что позволяет визуально и четко обозначить для покупателей выпускаемую вами продукцию среди всей остальной массы конкурирующих товаров [16].

Для каширования используется клей холодного отверждения. Строго дозированная подача исключает возможность его перерасхода, что оказывает положительное влияние на качество конечного продукта. За рубежом сегодня в моде гофрокартон с высококачественной печатью.

Критерии выбора тары: недорого, добротно и красиво. Все это уже возможно. Конечно, микрогофрокартон, запечатанный прямым офсетным способом, встречается на нашем рынке нечасто, но его вполне можно заменить обычным, с качественной флексографской или глубокой печатью используя метод каширования. Несмотря на возможность печати флексографским способом и развивающиеся технологии офсетной печати на микрогофрокартоне, каширование предоставляет более широкий диапазон возможностей и позволяет даже небольшим предприятиям производить упаковку высокого качества. Такие предприятия, как правило, закупают готовые листы трехслойного гофрокартона, которые затем кашируются запечатанной бумагой. Лишний слой картона при кашировании совсем не помеха потребительскому спросу. Так даже надежнее. Но не обязательно использовать для каширования трехслойку. Ее вполне можно заменить двухслойным картоном. Экономия средств налицо.

2.2 Тиснение

Полиграфическая фольга представляет собой многослойный пленочный материал, состоящий из слоев с различными термомеханическими свойствами. Так, металлизированная фольга на пленочной основе состоит из следующих слоев: лавсановой пленки толщиной 10–25 мкм, воскового разделительного слоя (0,1–0,5 мкм), лакового окрашенного слоя (1–3 мкм), слоя вакуумно-распыленного алюминия (около 0,05 мкм) и адгезионного (грунтового) слоя (3–10 мкм). Разделительный слой наносится с применением восковых композиций с температурой размягчения tpp = 60–90°. В указанном диапазоне температур резко снижаются его когезионная прочность и прочность адгезионный связи между ним и лавсановой пленкой. Адгезионный слой содержит термопластичный полимер. При низких температурах поверхность адгезионного слоя не обладает липкостью. При увеличении температуры до tpa она приобретает некоторую липкость. Таким образом, с повышением температуры разделительный слой приобретает способность «отдавать» нижележащие слои, а адгезионный слой – способность «приклеиваться» к запечатываемой поверхности. Эти свойства слоев лежат в основе получения изображения при тиснении фольгой, которое возможно, однако, при определенных соотношениях прочностных характеристик слоев.

При вдавливании штампа в запечатываемый материал на границе печатного и пробельного элементов возникают большие напряжения, приводящие к растягиванию красочного слоя фольги, который, по мнению Кудрявцева и Татиева [2], разрывается еще до снятия отработанной фольги. В этом случае избирательность фольги целиком определяется прочностью адгезионного соединения фольги с запечатываемым материалом. Вызов, Жуков и Лебедев [3] считают, что в момент тиснения возникают напряжения не только в зоне действия печатных элементов, но и на пробельных участках в результате растяжения фольги. Разрыв красочного слоя происходит при снятии отработанной фольги в тех местах, где напряжения занимают промежуточное положение между пределом прочности красочного слоя при растяжении и прочности соединения адгезионного слоя с запечатываемым материалом. В этом случае избирательность фольги будет зависеть также от прочности когезии разделительного слоя или от прочности его адгезионного соединения с пленкой-основой или с красочным слоем, которая, по нашему мнению, не всегда должна быть меньше прочности красочного слоя.

Полная «отдача» красочного слоя от пленки-основы к запечатываемой поверхности под печатными элементами и его «вынос» из-под пробельных элементов при снятии отработанной фольги возможны при соблюдении

следующих условий:

1) когда прочность адгезионного соединения адгезионного или пигментированного красочного слоя с запечатываемым материалом под печатными элементами σам1 больше прочности когезии разделительного слоя или его адгезионного соединения с соседними слоями σр1:

σам1 >σр1; (2.1)

2) когда прочность когезии разделительного слоя или его адгезионного соединения с соседними слоями под пробельными элементами оР 2 больше суммы пределов прочности при сложном разрыве (растяжение + изгиб + сдвиг) красочного σк12 и адгезионного σа12 слоев на границе между печатным. и пробельным элементами и прочности адгезионного соединения адгезионного слоя с запечатываемым материалом. Сама под пробельными элементами