Контрольная работа: Гетероцепные и карбоцепные волокна. Крашение льняных и хлопчатобумажных тканей. Оборудование для непрерывного и периодического крашения трикотажа и тканей

Отварка применяется для удаления из ткани остатков крахмала и содержащихся в волокнах азотистых, жировосковых и пектиновых веществ. Отварка производится в специальных варочных котлах. Ткань для отварки пропитывают варочным раствором, в состав которого входит в качестве основного реактива едкий натр (3—4% от веса ткани) бисульфит натрия для предохранения целлюлозы от окисления кислородом воздуха; силикат натрия, уменьшающий адсорбцию загрязнений из варочного раствора на ткань. После пропитки ткань плотно при двукратном прессовании укладывают в котел и закрывают крышкой. Варочный раствор, проходя через подогреватель, постепенно снизу заполняет котел с тканью и вытесняет воздух (присутствие кислорода воздуха в котле приводит к ослаблению ткани). Отварка продолжается 3—4 ч при температуре 120—130°С. По окончании процесса отварки ткань промывается на жгутовой мойной машине. После отварки ткань делается более мягкой и лучше смачивается водой, но имеет серо-бурую окраску, более яркую, чем до отварки.

Отбелка разрушает и обесцвечивает вещества, придающие волокнам серо-бурую окраску. В качестве отбеливателей применяют окислители: гипохлорит натрия или кальция (гипохлоритный способ), перекись водорода (перекисный способ), хлорит натрия.

При гипохлоритном способе ткань пропитывают раствором гипохлорита натрия. Как известно, гипохлорит натрия в водном растворе гидролизуется:

![]()

Образующаяся хлорноватистая кислота неустойчива и подвергается различным превращениям с выделением активного хлора, оказывающего основное отбеливающее действие. После обработки гипохлоритом ткань вылеживается в ящиках 1—2 ч. Затем ее промывают и кислуют слабым раствором серной кислоты. После кисловки ткань вылеживается в ящиках 2—3 ч и опять промывается.

При перекисном белении отваренных тканей в белящий раствор, кроме перекиси водорода, вводят едкий натр, который активизирует процесс отбелки. В качестве стабилизатора в раствор добавляют силикат натрия. После обработки белящим раствором ткань 30—40 мин обрабатывают паром в запарном аппарате. После этого ее промывают в горячей, а затем в холодной воде. Перекисный способ значительно ускоряет процесс отбелки, а по степени белизны ткани получаются более качественными.

Разработан и в настоящее время внедряется непрерывный запарной щелочно-перекисный способ беления тканей на специальном агрегате, состоящем из нескольких запарных аппаратов, жгутопропиточных, жгутопромывных и жгутоотжимных машин. Ткань подвергается опаливанию на газоопаливающей машине, первичной, а затем вторичной пропитке щелочным раствором с обработкой в запарном аппарате, промывке, кисловке с пролежкой, снова промывка, затем обработке белящим щелочно-перекисным раствором с последующим запариванием, после чего промывке, отжиму и сушке. С применением этого способа длительность процесса беления уменьшается в 7—8 раз, качество отбелки хорошее.

Мерсеризация — обработка ткани при ее натяжении 25%-ным раствором едкого натра при 15—18°С в течение 30—50 сек (суровые неотбеленные ткани 2—3 мин). После мерсеризации ткань становится шелковистой, увеличивается ее блеск, гигроскопичность и прочность. Мерсеризованные ткани хорошо прокрашиваются и получают прочную и сочную окраску.

Мерсеризацию проводят на цепных или бесцепных машинах. На цепной машине ткань после пропитки едким натром поступает в ширильную часть, где по краям (кромкам) захватывается специальными зажимами (клуппами). Зажимы соединены между собой и образуют две непрерывные цепи, которые при работе машины постепенно удаляются друг от друга и таким образом производят ширение ткани до стандартной ширины. Во время ширения ткань одновременно промывается. Для окончательного удаления щелочи из ткани ее обрабатывают слабым раствором кислоты, затем опять промывают и укладывают в тележки.

На бесцепной машине ткань после предварительного расправления пропитывается раствором едкого натра. Затем промывается горячей водой и далее поступает в ванну для вымывания остатков едкого натра. После этого ткань промывают холодной водой, отжимают и укладывают в тележки. Для предупреждения усадки ткани на бесцепной машине на всех стадиях обработки установлено несколько пар валиков. Верхний обрезиненный вал каждой пары прижимает расправленную ткань к нижнему валу с определенным усилением и этим удерживает ее от усадки.

Ворсование применяют для получения начеса на ткани (байка, фланель, бумазея, замша, сукно, вельветон и др.) ее подвергают ворсованию. Основным рабочим органом ворсовальной машины является барабан, на поверхности которого расположено от 24 до 40 валиков. Четные валики обтянуты лентой с иглами, направленными в сторону движения ткани, на нечетных валиках иглы направлены в сторону, противоположную ее движению. Во время работы машины барабан вместе с валиками совершает вращательные движения, а, кроме того, валики вращаются вокруг своей оси. Ткань, продвигаясь по барабану, касается игольчатой поверхности валиков. При этом иглы выдергивают кончики волокон из утка и расчесывают их в одну (четные валики), а затем в другую (нечетные валики) сторону. Для получения хорошего начеса ткань пропускают несколько раз через ворсовальную машину.

Процесс очистки и подготовки льняных тканей ведут обычно по схеме хлопчатобумажного производства, но более осторожно, повторяя операции несколько раз. Это связано с тем, что льняное волокно в отличие от хлопка содержит больше сопутствующих веществ, в том числе лигнина, который с трудом удаляется. Вследствие этого льняные ткани труднее поддаются отварке, белению и другим видам обработок по сравнению с хлопчатобумажными. Кроме того, приходится опасаться того, чтобы не разрушить технические волокна до элементарных и таким образом не ухудшить свойства ткани.

Следует иметь в виду, что льняные ткани часто вырабатываются из пряжи уже частично отбеленной (различают 1 /4 ; 1 /2 ; 3 /4 ; 4 /4 белую пряжу). В зависимости от этого разрабатывается и технологическая последовательность отделки.

Схема технологического процесса очистки и подготовки льняных тканей следующая: приемка суровья; опаливание; расшлихтовка путем замочки в теплой воде и вылеживание после этого в течение 10—12 ч; отварка, повторяемая обычно два раза, выполняется при более низкой концентрации щелочи, чем для хлопчатобумажной ткани; отбелку ведут комбинированным гипохлоритно-перекисным способом.

Вначале ткань обрабатывают гипохлоритом, затем промывают, кислуют, опять промывают. Для окончательной отбелки ткань обрабатывают щелочным раствором перекиси водорода.

После промывки ткань поступает на заключительную отделку или крашение.

3. Как можно окрасить ткань из смеси целлюлозных и полиэфирных волокон. Приведите технологию крашения

Ткань из смеси целлюлозных и полиэфирных волокон можно окрасить кубозолями по непрерывному термозольному способу без проявления или с проявлением. В первом случае ткань плюсуют (пропитывают и отжимают) при 30 °С в водном растворе, содержащем кубозоли, Na2 CO3 (1-2 г/л), (NH4 )2 SO4 (3-4г/л), NaClO4 (1-2 г/л) и 8%-ный альгинат Na (50-75 г/л), сушат при 20-30 °С и термозолируют - подвергают термообработке горячим воздухом (210-220 °С) в течение 60 секунд. По второму способу ткань плюсуют при 30 °С в растворе, содержащем кубозоли, Na2 CO3 (1 г/л), смачиватель (0,5-1 г/л) и NaNO2 (10 г/л). Затем проявляют в р-ре 2-3%-ной H2 SO4 при 70°С, выдерживают на воздухе нек-рое время, промывают, нейтрализуют и обрабатывают раствором ПАВ (мылуют).

4. На каком оборудовании производится непрерывное и периодическое крашение тканей и трикотажа?

Текстильные материалы окрашивают с использованием периодического, непрерывного или полунепрерывного процесса. Выбор способа крашения зависит от типа материала, химической природы волокна, размера партии красителя и требований к качеству окрашенного изделия.

Красильное оборудование должно быть устойчиво к действию кислот, щелочей, других вспомогательных химических препаратов и красителей. Все части оборудования, контактирующие с красителем, обычно изготавливаются из нержавеющей стали.

Аппараты периодического действия наиболее распространены в текстильном крашении. Масса окрашиваемых изделий в одной партии может достигать 500 кг. Периодическое крашение иногда называют вытяжным, т.к. краситель постепенно переходит из красильной ванны в материал. Текстильные полуфабрикаты могут окрашиваться периодическим способом почти на любой стадии их превращения в текстильный продукт. Общее правило таково: чем ближе стадия крашения к концу производственного процесса, тем больше возможностей для выбора цвета продукта и ниже стоимость крашения.

Некоторые красильные аппараты периодического действия работают при температурах вплоть до ◦С. Если корпус красильного аппарата герметичен, то, поднимая давление, можно проводить крашение при бóльших температурах. Хлопок, вискоза, найлон, шерсть и некоторые другие волокнистые материалы хорошо окрашиваются при температурах 100С или ниже. Полиэфирные и некоторые другие синтетические волокна лучше окрашиваются при температурах выше 100С.

Существуют три типа красильных аппаратов периодического действия: 1) с перемещением изделия; 2) с циркуляцией красителя; 3) с перемещением изделия и циркуляцией красителя. В процессе крашения тканей и предметов одежды, как правило, перемещаются изделия; краситель взбалтывается при движении окрашиваемого материала. Волокна, пряжа и ткани могут окрашиваться в аппаратах, где циркулирует краситель. Струйное крашение в аппаратах эжекторного типа наилучший пример процесса, при котором находятся в движении и изделие, и краситель. Аппараты струйного крашения наиболее подходят для вязаных изделий, однако в них можно окрашивать и тканые изделия.

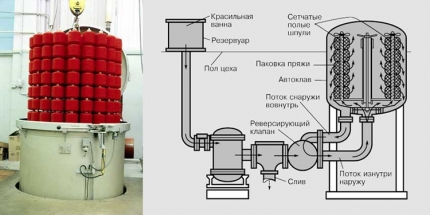

Паковочный красильный аппарат используется для крашения пряжи, намотанной на сетчатую полую шпулю. Краситель закачивается из красильной ванны в шпули, проходит через мотки (паковки) и отсасывается. Затем направление потока изменяется. Процесс повторяется до тех пор, пока не получается требуемый цветовой оттенок. На рисунке 3 показан вертикальный барабан с мотками пряжи.

Рис.3 Паковочный красильный аппарат

Непрерывное крашение лучше всего подходит для тканых изделий. Большинство установок непрерывного крашения предназначено для окрашивания материалов, сотканных из смеси полиэфирных и хлопковых волокон. Найлоновые ковры иногда окрашиваются непрерывным способом, однако предназначенные для этого аппараты конструктивно отличаются от аппаратов для крашения безворсовых материалов. Оборудование для непрерывного крашения эффективно и экономично при крашении длинных полос тканей с целью получения определенного однородного цвета (гладкое крашение). Поскольку для загрузки установки непрерывного крашения требуется 450–720 м ткани, этот способ не подходит для коротких полос. Установка непрерывного крашения окрашивает до 9000 м ткани в час.

Допуск на изменение цвета должен быть больше для непрерывного крашения, чем для периодического, ввиду большей скорости процесса и большего числа переменных, влияющих на нанесение красителя. Смешанная полиэфирно-хлопковая ткань может быть окрашена за один проход. Полиэфирные волокна окрашиваются в первых ступенях установки посредством процесса термофиксации (при высокой температуре); хлопковые и вискозные волокна окрашиваются в последующих ступенях с использованием пара для закрепления красителя. Незакрепленный краситель и вспомогательные химические препараты вымываются из ткани после окончания процесса. Обычно ткань сушится на горячих каландрах перед выводом из красильного аппарата.