Курсовая работа: Автоматизация технологического процесса операции механической обработки

Рис. 5. Загрузочно-накопительное устройство

В дисковом устройстве с захватными органами 2 в виде крючков предметы обработки (ПО) расположены в бункере 5, снабженном предбункером 4. Благодаря последнему можно иметь большой запас ПО, однако эта масса не воздействует на процессы в бункерном ЗУ, так как с помощью задвижки 3 к рабочим органам поступает лишь строго дозированная порция ПО. Благодаря наклону дна бункера, изменяющемуся поперечному сечению бункера и за счет сил трения и тяжести ПО к моменту захвата занимают благоприятное для захвата положение, располагаясь открытой частью вперед, что и определяет массовый захват.

Захваченные крючками ПО транспортируются к лотку-магазину 6, причем правильное положение ПО сохраняется с помощью специальной трубки 1. Если перед входом в трубку по какой-либо причине ПО не занимает требуемого положения, то под действием амортизатора вибратора он сбрасывается или меняет положение.

Выдача предметов обработки происходит под действием силы тяжести в лоток. Если лоток будет переполнен, то либо ПО не будет выдан в лоток, останется на захватном органе и совершит еще один цикл движения до выдачи, либо ПО упрется в ПО в лотке, захватный орган остановится и начнет работать амортизатор-вибратор. Амортизатор-вибратор будет работать и в том случае, когда заготовка застрянет, например, на входе трубки 1.

После обработки заготовки на станке робот перемещает полученную деталь на паллеты так, чтобы она заняла ориентированное положение. Таким образом второе ЗНУ, для готовых деталей, будет представлять собой многоярусные паллеты.

4. Выбор технологической операции из ТП для автоматизации

Составим временную структуру операции фрезерования.

Время для обработки детали:

Т=tобр.+ tзпд.+ tрпд.+ tпер.+ tпод.+ tус.д.+ tснят.д.+ tчч.+ tо+ tпрост. +tперед,

где tобр. – время обработки; tзпд. – время загрузки партии деталей; tрпд. - время разгрузки партии деталей; tпер. – время переналадки станка; tпод. – время подналадки станка; tуст.д – время установки детали; tснят.д. – время снятия детали; tчч – время чтения чертежа; tо – время отдыха; tпрост. – время простоя; tперед – время передвижения робота;

С целью упрощения примем:

станок фрезерование автоматизация технологический

Т=tобр + tпер. + tус.д. + tснят.д. + tперед.

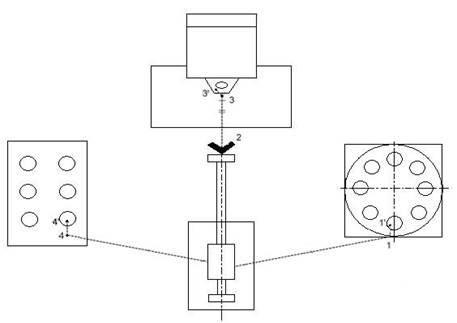

5. Проектирование компоновки РТК

Для проектируемого РТК выбираем круговую компоновку, отличающуюся тем, что оборудование располагается вокруг промышленного робота. При этом робот обсуживает все позиции РТК. Круговую компоновку характеризует минимальное время обслуживания, неудобство обслуживания для оператора, минимальное количество оборудования, которое можно расположить около робота, так как зона определяется параметрами промышленного робота. РТК включает в себя: металлорежущий станок (1), промышленный робот (2), магазин инструментов, зну для заготовок бункерного типа (3) и зну для готовых деталей модульного типа (4), представленного в виде ярусов из паллет.

Рис. 7. Компоновка РТК

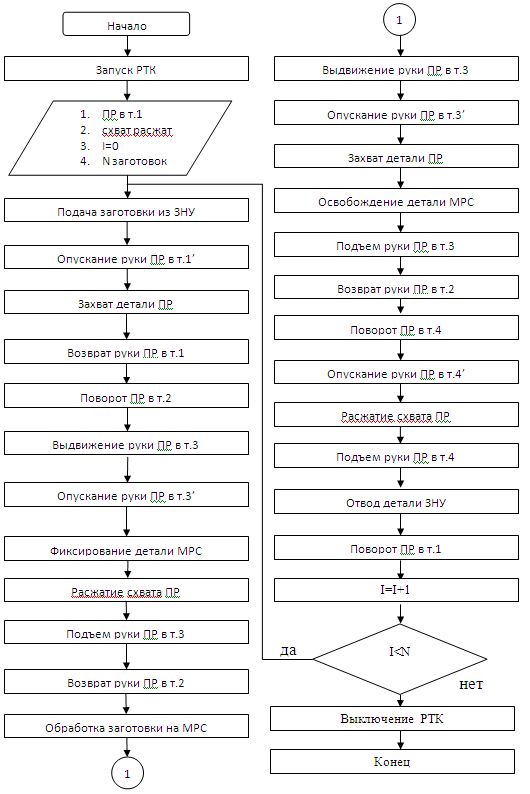

6. Разработка блок-схемы функционирования РТК

Для разработки блок-схемы функционирования РТК покажем траекторию движения промышленного робота и выделим на ней опорные точки (Рис. 8).

Рис. 8. Траектория движения ПР

Рис. 9. Блок-схема работы РТК

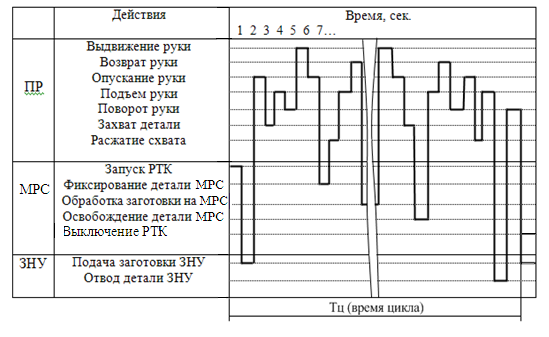

7. Разработка циклограммы работы РТК

Рис. 10. Циклограмма работы РТК

8. Разработка сети Петри

При построении сети Петри пользуемся результатами блок-схемы и циклограммы работы РТК, построенными ранее. Сеть Петри отражает порядок функционирования системы в виде графа с переходами и условиями переходов.

9. Разработка управляющей программы для станка с ЧПУ

Разработка УП ведется для указанного раньше контура К1 детали в системе разработки управляющих программ ГеММа 3D:

Полученная управляющая программа:

N10G71X0Y0G43D01Z100E01

N20S5000

N30G09G00X-37.509Y47