Курсовая работа: Двухванные печи

На некоторых печах вследствие недостаточной пропускной способности дымоотводящего тракта давление под сводом при интенсивной продувке повышается до 5–6 Па, что приводит к еще большему увеличению количества газов, поступающих в цех.

Выбивание газов ухудшает условия труда, затрудняет обслуживание печи, загрязняет воздушный бассейн. Часть пыли не удаляется через фонарь здания, а циркулирует над рабочей площадкой печного пролета и попадает в разливочный пролет. Выбивание приводит также к ухудшению тепловой работы печи, так как часть оксида углерода и физического тепла дыма не используется для нагрева лома.

Радикальный способ устранении выбивания из печи - снижение давления под сводом с 30-40 до 20 Па. В этом случае нулевая линия давлении располагается пыша проема завалочного окна, и оно будет находиться в зоне разрежения. Выбивание дыма при этом полностью исключается. Вместе с тем, в печь подсасывается большое количество холодного воздуха. Источниками этого воздуха являются подсосы через вертикальный канал, через который не удаляются дымовые газы и на который действует тяга, создаваемая дымовой трубой. Кроме того, отрицательно сказывается эжектирующее действие, воздушных завес, установленных на амбразурах для продувочных фурм и в задней стенке для термопары, а также подсосы через завалочные окна печи. Вследствие большого количества подсасываемого воздуха в продувочной камере дожигается с. большим избытком воздуха практически весь выделяющийся из ванны оксид углерода.

Расчеты показывают, что подсос воздуха создает такую ситуацию, когда тепла сжигания оксида углерода недостаточно даже для нагрева дымовых газов до температуры, при которой они удаляются из продувочной камеры. Следовательно, возникает дефицит тепла на компенсацию потерь через кладку и охлаждаемые элементы печи, а также на догрев дымовых газов, который покрывается за счет тепла, выделяющегося внутри жидкого металла.

Для 280-т двухванной печи, начиная с расхода подсосанного воздуха в количестве 20 000 ![]() , потребность для компенсации дефицита количества тепла возрастает с увеличением количества подсасываемого воздуха. При этом все меньшая часть тепла дожигания оксида углерода используется полезно для нагрева ванны и все большее количество тепла, выделяющегося внутри жидкой ванны, затрачивается на покрытие потерь тепла. Для решения вопроса о необходимом степени дожигания окиси углерода и продуваемой камере и оптимальном распределении тепла

, потребность для компенсации дефицита количества тепла возрастает с увеличением количества подсасываемого воздуха. При этом все меньшая часть тепла дожигания оксида углерода используется полезно для нагрева ванны и все большее количество тепла, выделяющегося внутри жидкой ванны, затрачивается на покрытие потерь тепла. Для решения вопроса о необходимом степени дожигания окиси углерода и продуваемой камере и оптимальном распределении тепла

оксида углерода между двумя камерами были выполнены совместные расчеты уравнений газового, материального и теплового балансов продувочной камеры и камеры нагрева, которые показали, что:

1)На двухванных сталеплавильных печах при существующих

суммарных тепловых потерях на обе ванны и наличии более 28 %

лома в шихте в продувочной камере существует дефицит тепла,

эквивалентный 20–-100 % теплового эффекта сжигания оксида

углерода;

2)количество воздуха, фактически поступающее в продувочные камеры существующих печей, существенно превышает

необходимое для сжигания расчетной доли оксида углерода, что

еще больше усугубляет дефицит тепла;

3) при ограничении подсоса и рациональном нагреве скрапа в двухванной печи удельный расход чугуна может быть уменьшен, с 780-750 до 680-700 кг/т годной стали (содержание лома в шихте 38–40 %).

Как уже указывалось, большим недостатком двухванных печей является выбивание газов через окна печи. Для устранения этого недостатки необходимо выполнение ряда мероприятий, из которых наиболее важны следующие: обеспечение на печи резерва по тяге и работа через газоочистку в течение всей кампании печи; создание конструкции дымоотводящего тракта обеспечивающего неорганизованные минимальные подсосы; выполнение вертикальных каналов печи с охлаждаемыми поверхностями.

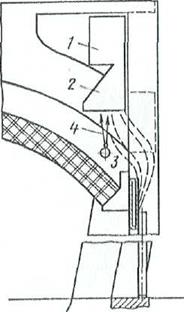

Для ограничения подсоса воздуха через вертикальный канал может быть предусмотрена установка водоохлаждаемых заслонок (см. рис. 38-5, 4), перекрывающих в закрытом положении более 90 % площади сечения вертикального канала. Гидравлические расчеты дымового тракта показали, что установка заслонок позволяет сократить количество воздуха, поступающего через вертикальный канал в продувочную камеру, примерно вдвое.

Подсос воздуха в продувочную камеру уменьшаемся также благодаря эжекции части воздуха (~ 10 000 м3 /ч) из вертикального канала с подачей его в камеру нагрева шихты мимо продувочной камеры. Воздух, имеющий температуру 700-500С, отсасывают через охлаждаемую амбразуру 5 в стенки вертикального канала, соединенную с амбразурой 7 в своде печи между камерами футерованным воздухопроводом. Эжектируемый воздух подлетел в камеру нагрева шихты со скоростью 100 м/с и используется для сжигания топлива или дожигания оксида углерода, поступающего из камеры продувки.

Для уменьшения эжектирующего действия струй воздуха в конструкции отдува предусмотрены сопла, подающие воздух, направленный против движения потока подсасываемого воздуха. Струи из этих отверстий создают завесу на входе в амбразуру, тем самым сокращая присос воздуха уменьшения эффективности отдува.

При уменьшении количества подсасываемого в продувочную камеру воздуха уменьшается общее количество дыма, поступающего dкамеру нагрева. Это позволяет оборудовать печь пережимом между ваннами с установкой с каждой стороны эжекторов. При этом возможно обеспечение независимого регулирования давления под сводом печи в каждой камере, что имеет большое значение для улучшения тепловой работы печи и обеспечивает хорошие условии для полного дожигания горючих составляющих дыма, поступающих в камеру нагрева.

Рис. 38-6. Устройство для отсоса дымовых газов, выбивающихся из рабочего пространства печи: 1-коллектор; 2-зонт; 3-коллектор сжатого воздуха; 4-воздушная струя.

Большие трудности вызывает уплотнение проема завалочных окон при открытой; заслонке. Если окно находится под разряжением, то через него засасывается 30000-40000![]() воздуха вчас. Для обеспечения возможности работы печи при повышенном давлении под сводом предусмотрены устройства, отсасывающие выбивающийся дым (рис. З8-6) со сбросом eго в борова или в резервную газоочистку. Наличие резервной газоочистки приводит к удорожанию строительства печи.

воздуха вчас. Для обеспечения возможности работы печи при повышенном давлении под сводом предусмотрены устройства, отсасывающие выбивающийся дым (рис. З8-6) со сбросом eго в борова или в резервную газоочистку. Наличие резервной газоочистки приводит к удорожанию строительства печи.

2. Примерный расчет двухванной сталеплавильной печи

2.1Топливный расчет

Рассчитать двухванную печь, емкостью ванн по G= 250т каждая, принимая общую продолжительность плавки равной -1440 с (0,4 ч), из которых: выпуск и заправка–1440с (0,4 ч); завалка и прогрев –4680 с (1,3 ч); заливка чугуна и плавление –4680 (1,3 ч); доводка – 3600 с (1,0 ч).

Продувка ванн проводится техническим кислородом. Недостаток тепла от дожигания СО в «холодной» ванне компенсируется подачей природного газа. Расчет сталеплавильной печи включает: 1) расчет материального баланса; 2) расчет теплового баланса; 3) расчет расхода топлива (природного газа) по периодам плавки.

2.2 Материальный баланс

Расчет шихты проводят на 100 кг металлической садки, причем плавку условно делят на два периода: Iпериод от завалки до полного расплавления, IIпериод- от расплавления до раскисления стали.

I период

Найдем средний состав шихты, учитывая, что в 100 кг металлической шихты содержится .65 кг чугуна и 35 кг скрапа (см, выше).

Угар примесей определим как разность между содержанием примеси в шихте, и стали после расплавления. Примем, что при продувке ванны техническим кислородом 10% S окисляется до SO2 , а угар железа в дым принят равным 1 % (по 0,5 % в каждом периоде).

С 2,505-1,30 = 1,205 кг

Si. 0,650 кг

Мn 0,760-0,04 =0,720 кг

Р 0,144 – 0,015-0,129 кг

S 0, 0465 – 0, 03 – 0, 00465=0,012 кг

Fе (в дым) 0,500 кг