Курсовая работа: Конструкция методика расчёта сушил

2. Установки для сушки литейных форм и стержней

2.1 Принцип действия устройство сушильных установок

Различные способы подвода тепла к формам и стержням определяют в первую очередь особенности конструкции сушильных установок. Так, нагрев может осуществляться либо путем генерации тепла в самом высушиваемом материале (сушила ТВЧ), либо путем передачи тепла к поверхности материала извне как излучением, так и конвекцией. Наибольшее распространение для сушки литейных форм и стержней получили сушила, в которых тепло к материалу передается от горячих продуктов сгорания, смешанных с воздухом или возвратом (отработанными продуктами сгорания). Так как технология процессов сушки предусматривает сравнительно невысокий температурный уровень (до 450°С), то при этих условиях преобладает передача тепла конвекцией.

Помимо теплотехнических соображений, на конструкцию сушила оказывает влияние вид высушиваемых изделий, главным образом их масса и габариты. Так, для сушки сравнительно мелких изделий (стержней), которые могут быть легко перемещены через рабочую камеру сушильной установки при помощи разного рода вертикальных, наклонных и горизонтальных конвейеров, применяются сушила непрерывного действия. Эти установки хорошо вписываются в поточные линии современных литейных цехов и хорошо удовлетворяют требованиям массового производства с установившейся программой и сортаментом изделий.

Крупные стержни и формы, которые не представляется возможным непрерывно транспортировать через рабочие камеры, сушат в установках периодического действия с выкатными этажерками и тележками. Загрузка изделий при этом облегчается благодаря кран-балкам и мостовым кранам. Особо крупные и громоздкие формы, для которых потребовался бы очень мощный механизм выдвижения тележки, сушат в ямных сушилах со съемным сводом, через который и ведется загрузка изделий в рабочую камеру мостовым краном.

2.2 Сушила с конвективным режимом работы

Тепловой и температурный режим. Сушила с конвективным режимом работы делятся на установки периодического действия (камерные) и непрерывного действия. Однако в обоих случаях на их конструкцию и работу влияет режим тепловой работы, определяющий преобладание конвективного теплообмена в рабочих камерах при низком уровне температур (300—450°С). Как отмечалось в гл. III этого тома, интенсификация конвективного теплообмена и улучшение использования топлива достигается применением циркуляционного характера движения сушильного агента с частичным удалением отработанных газов. В старых конструкциях сушил для этой цели использовалась естественная циркуляция, а в современных установках широко применяются инжекторы, вентиляторы и дымососы. Кроме этого, рециркуляция сушильного агента способствует повышению его влагосодержания замедлению процесса сушки, в особенности на его ранней стадии, что весьма важно при сушке массивных форм и стержней, в которых могут возникнуть трещины при быстром неравномерном удалении влаги с поверхности.

Естественно, что независимо от высказанных соображений тепловой и температурный режимы работы сушил периодического действия характеризуются изменением поля температур в рабочей камере во времени, тогда как поле температур внутри рабочих камер сушил непрерывного действия во времени не изменяется.

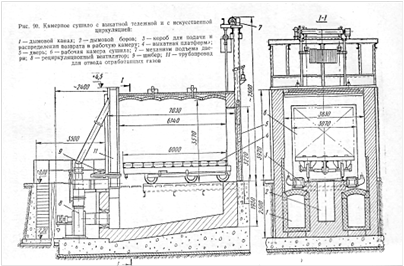

Рисунок 4 – Камерное сушило с выкатнойтележкой и с искусственной циркуляцией

1 – дымовой канал; 2 – дымовой боров; 3 – короб для подачи и распределении поворота в рабочую камеру; 4 – выкатная платформа;5 – дверь; 6 – рабочая камера ушила; 7 – механизм подъема двери;8 – рециркуляционный вентилятор; 9 – шибер; 10 – трубопровод для отвода отработанного газа

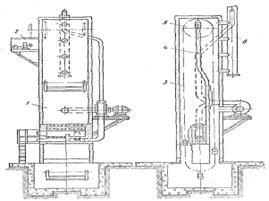

Конструкции сушил периодического действия. К таким сушилам относится камерное сушило с выкатной тележкой (платформой), предназначенное для сушки форм и стержней. Сушило состоит из рабочей камеры и двух тонок, расположенных ниже пода камеры и соединенных с ней дымовыми каналами, играющими одновременно и роль смесительных камер (рис. 90). Стены и свод рабочей камеры сушила выполняют обычно из красного кирпича толщиной 0,23—0,35 м. Свод камерного сушила имеет толщину 0,115 м и сооружается в виде отдельных сводов, опирающихся на двутавровые балки. В качестве теплоизоляции используют, шлаковую вату, трепельный порошок или диатомитовый кирпич. Двери камерных сушил представляют собой каркас, с двух сторон обшитый листовым железом; пространство между листами заполнено легковесным кирпичом или шлаковой ватой. Двери, как правило, открываются вручную, а большие сушила оборудуются для этой цели подъемными механизмами с электроприводом или пневмоцилиндром. Тележка с установленными на ней формами или крупными стержнями перемещается по уложенным на поду сушила рельсам ручной или электрической лебедкой. Сушило оборудовано двумя топками, расположенными ниже уровня пода цеха. В топках сжигают любое имеющееся в распоряжении топливо; твердое, жидкое или газообразное. Стены топочных камер футеруют шамотом. Продукты горения направляются из топок в дымовые каналы, расположенные под подом сушильной камеры вдоль продольных стен. В этих каналах для снижения температуры дыма его смешивают с воздухом или с уходящими газами (возвратом), имеющими значительно меньшую температуру. Полученная смесь (сушильный агент) поступает в камеру через отверстия в сводах дымовых каналов. Поднимающиеся вверх потоки горячих газов увлекают за собой более холодные газы, находящиеся в камере, и вызывают в ней естественную циркуляцию, способствующую выравниванию температуры по всему объему камеры и ускорению процесса сушки. Дымовые газы удаляются из камеры через боров, расположенный вдоль продольной оси камеры.

Для повышения интенсивности процессов сушки в камерных сушилах широко применяется принудительная рециркуляция продуктов горения. В этом случае часть отработанных продуктов отбирается на борова при помощи дымососа, находящегося вне сушила, и подается в коробы, расположенные по всей длине рабочей камеры сушила (внутри ее с обеих сторон, над сводами дымовых каналов). Выходящие с большой скоростью (15—20 м/с) из сопел коробов отработанные газы усиливают рециркуляцию в камере сушила, интенсивно подсасывая свежие дымовые газы из отверстий в сводах дымовых каналов. Введение принудительной рециркуляции сокращает продолжительность сушки в 1,3—1,5 раза.

Камерные сушила часто работают в режиме как естественной, так и вынужденной циркуляции. В начале сушки газообразные продукты, поступающие в камеру, быстро остывают и поэтому в первый период, длительность которого составляет 15—20% от всего времени сушки, установка работает обычно с естественной циркуляцией газов. После разогрева камеры включают дымосос и доводят температуру до требуемой, поддерживая ее в течение последующего периода, длительность которого составляет 40—50% от полного времени сушки. После этого выключают подачу топлива, и происходит, медленное охлаждение материала вместе с камерой до температуры 150—200° С. Тележку выкатывают из сушила, а на ее место помещают новую садку.

Камерные сушила, используемые для сушки мелких и средних стержней, отличаются от описанного только несколько меньшими размерами камеры, наличием только одной топки и соответственно одного дымового капала, а также способом загрузки высушиваемого материла. Стержни обычно размещают на металлических этажерках, вдвигаемых в рабочую камеру. Для облегчения перемещения этажерки делают сравнительно небольшими: в сушилке, как правило, помещают 2—4 этажерки одновременно.

Внутренние размеры камерных сушил меняются в широких пределах и зависят от их назначения и условий размещения в цехе. При конструировании сушил рекомендуется не превышать следующие максимальные размеры (внутренние): длина 10 м; ширина 5,5—6 м; высота 4,0— 4,5 м. Чтобы обеспечить циркуляцию газов в сушиле, должны бить выдержаны минимально допустимые расстояния между загружаемым материалом и подом 0,5—0,7 м; между материалом и сводом 0,4—0,5 м; между материалом и боковыми стенами над дымовыми каналами 0,4— 0,5м.

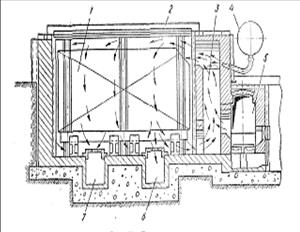

Ямное сушило (рис.91) применяется для сушки крупных форм. Рабочая камера ямного сушила располагается ниже уровня пола цеха, и загрузка форм в нее осуществляется через съемный свод с мостовым краном. Сушило занимает в цехе меньшую площадь, так как здесь отпадает необходимость в рельсовых путях и механизмах для перемещения тележки. При загрузке нижний ряд опок устанавливают на стеллажи, а последующие — одну на другую с металлическими прокладками между ними.

Так как топка в ямном сушиле расположена рядом с рабочей камерой, то величина геометрического напора, создаваемая разностью плотностей столбов дымовых газов в сушиле и воздуха вне его, невелика. Поэтому для повышения скорости движения газов в ямных сушилах всегда применяют принудительную рециркуляцию. Продукты горения поступают из топки в вертикальный канал, в который снизу подсасывается возврат за счет инжектирующего действия струи отработанных дымовых газов, подаваемых дымососной установкой. Дымовые газы поступают в сушильную камеру из вертикальных каналов через отверстия. Покидающие камеру газы отводятся в борова, перекрытые чугунными плитами с отверстиями. Наибольшее распространение получили ямные сушила с размерами рабочих камер 9,0X5,0X3,5; 11,0X5,0X3,5; 13,0X3,5 м.

В камерных и ямных сушилах расход топлива на удаление 1 кг влаги из высушиваемого материала составляет 13500—20000 кДж/кг, причем большие значения соответствуют сушке форм стального литья, а меньшие — сушке мелких стержней.

Разработка новых методов покрытия внутренних поверхностей литейных форм быстротвердеющими смесями позволяет более широко заменять сквозную сушку форм более быстрой и производительной поверхностной подсушкой.

В качестве примера установки, используемой для этой цели, может служить сушило с сушкой горячим воздухом (рис. 6). Сушило представляет собой переносную рамную конструкцию, устанавливаемую над предназначенной для подсушки полуформой. Воздух, забираемый вентилятором из окружающего пространства, направляется в так называемый калорифер, представляющий собой теплоизолированную камеру с установленными в ней электрическими нагревателями сопротивления в виде спиралей.

Рисунок 5 – Ямное сушило

1 – рабочее пространство сушила; 2 – съемный свод; 3 – вертикальный канал;4 – из дымососной установки; 5 – топка; 6 – в дымососную установку;7 – дымовые борова

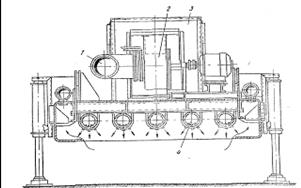

Рисунок 6 – Переносное сушило для поверхностной подсушки форм горячим воздухом

1 – сборный воздухопровод; 2 – вентилятор; 3 – электрокалорифер; 4 –распределительные воздухопроводы

Вентилятор и калорифер установлены наверху рамы сушила. Нагреватели, обдуваемые потоком воздуха с высокой скоростью, быстро нагревают его до температуры 300—350°С, после чего горячий воздух поступает в пять распределительных воздухопроводов, расположенных внизу рамы. Каждый воздухопровод имеет сопла, через которые горячий воздух с большой скоростью направляется на поверхность литейной формы. Часть отработанного воздуха через сборный воздухопровод засасывается вентилятором и вновь попадает в калорифер для обеспечения рециркуляции, которая протекает здесь по незамкнутому циклу.

Конструкции сушил непрерывного действия . Сушильные установки непрерывного действия представляют собой вытянутые (в высоту или в длину в зависимости от удобства размещения в цехе) камеры, внутри которых с помощью конвейеров различных конструкций высушиваемый материал перемещается от загрузочного к разгрузочному концу. Из-за трудности создания надежных конвейерных устройств для транспортировки тяжелых форм и крупных стержней эти сушила применяются только для сушки мелких и средних стержней. Сушила непрерывного действия работают с постоянным во времени тепловым режимом.

Вертикальное конвейерное сушило (рис. 7) выполняется в виде башни со стенами рамно-щитовой конструкции. Пространство между внутренним и внешним стальными листами обшивки рам заполняется теплоизоляционным материалом (шлаковой или стеклянной ватой). Внутри сушила движется вертикальный конвейер, состоящий из двух непрерывных роликовых цепей с подвешенными на них этажерками. На полки этажерок укладывают подвергаемые сушке стержни. Количество полок на каждой из этажерок зависит от размера стержней. При массе стержней до 5 кг обычно на этажерке устанавливают по три полки, при сушке более крупных стержней количество полок уменьшается. Изменяя скорость движения конвейера, можно устанавливать различное время пребывания стержней в сушиле в зависимости от их массы. Загрузка стержней производится со стороны восходящей ветви конвейера, разгрузка — с противоположной стороны, причем загрузка и выгрузка обычно механизированы.