Курсовая работа: Модернизация патронного полуавтомата 1П756

1.1 Введение

Обрабатываемая деталь относится к телам вращения. Твердость поверхности после термической обработки должна лежать в пределах 48...52 HRC. Требовался следующий порядок технологического процесса, до термообработки производилось черновое точение на токарном полуавтомате с ЧПУ, затем, после термообработки выполнялась чистовая обработка на шлифовальном станке.

Поэтому последовало предложение разработать соответствующее техническое обеспечение с применением режущего инструмента из сверхтвердого материала, отказавшись от обработки детали на шлифовальном станке.

Эти изменения технологического процесса дают следующие преимущества:

- сокращение производственной площади;

- сокращение численности основных и вспомогательных рабочих;

- улучшение технологичности (т. к. базирование детали осуществляется на одном приспособлении);

- снижается основное и вспомогательное время на изготовление детали.

1.2 Анализ технологичности конструкции детали

Деталь зубчатое колесо является жесткой деталью, отношение длины к наибольшему диаметру не превышает 5. При обработке детали (операции 006 и 030), до термической обработки, базирование осуществляется в трехкулачковом самоцентрирующем патроне, после термообработки в трехкулачковом патроне по сырым кулачкам. Соблюдается принцип единства баз при обработке детали.

К детали предъявляются высокие требования по точности и качеству обработанной поверхности. При обработке зубчатого венца требуется обеспечить шероховатость поверхности эвольвенты не ниже Ra 1,25. Точность обработки внешней поверхности ступицы должна соответствовать 6-му квалитету и шероховатости Ra 1,25, а внутренняя поверхность 7-му квалитету и шероховатости Ra 0,4. В конструкции детали предъявляются требования к форме и взаимному расположению поверхностей.

От качества выполнения зубчатого колеса во многом зависят эксплуатационные характеристики узла, такие как надежность, долговечность, а также вибрационные и шумовые характеристики. Зубчатые колеса работают при высоких окружных скоростях и контактных напряжениях. Это приводит к увеличению динамических нагрузок.

Основными причинами выхода из строя зубчатых колес являются высокие контактные напряжения в зоне зубчатого зацепления, смятие торцов зубьев перемещающимися шестернями, снижение усталостной прочности. Поэтому зубчатый венец колеса подвергают химико-термической обработки.

Деталь технологична с точки зрения правильности взаимного расположения поверхностей.

1.3 Определение припусков на механическую обработку и размеров заготовки

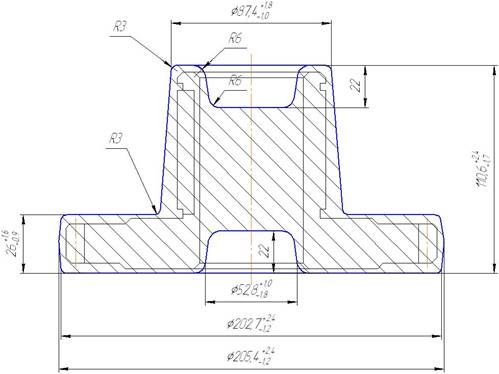

Рис. 1. Заготовка

Определяем ориентировочную расчетную массу штамповки

![]() ;

;

где GД - масса детали, кг;

Кр - расчетный весовой коэффициент, зависящий от типа детали, для зубчатых колес Кр =1,5...1,8.

![]()

![]()

Определяем группу стали.

Для стали 45Х принимаем группу стали: М2.

Определяем степень сложности заготовки: принимаем - СЗ. Определяем класс точности заготовки: принимаем - Т2.

Определяем исходный индекс заготовки: принимаем - 14. Определяем основные припуски на механическую обработку (табл.1).

Таблица1.

| Размер | Шероховатость | Основной припуск, мм |

| Диаметр 200 мм | Rz 20 | 2,5 |

| Диаметр 85 мм | Ra 0,8 | 2,2 |

| Диаметр 55 мм | Ra 0,4 | 2,0 |

| Ширина 24 мм | Ra 2,5 | 1,8 |

| Ширина 102 мм | Rz40 | 2,3 |

Конфигурацию поверхности разъёма штампа принимаем плоскую. Определяем дополнительные припуски:

• смещение штампа: где zдоп1 =0,2 мм;