Курсовая работа: Расчет и проектирование установки по очистке сточных вод для предприятия целлюлозно-бумажной промышленности

На современном этапе определяются такие направления рационального использования водных ресурсов: более полное использование и расширенное воспроизводство ресурсов пресных вод; разработка новых технологических процессов, позволяющих предотвратить загрязнение водоемов и свести к минимуму потребление свежей воды, совершенствование методов очистки сточных вод. Моя работа посвящена расчету и проектированию установки очистки сточных вод на предприятии целлюлозно-бумажной промышленности. В ней будут рассмотрены основные методы очистки сточных вод.

1. Производство бумаги

1.1 Общая характеристика целлюлозно-бумажной промышленности

Целлюлозно-бумажная промышленность - наиболее сложная отрасль лесного комплекса, связанная с механической обработкой и химической переработкой древесины. Она включает производство целлюлозы, бумаги, картона и изделий из них. Эта отрасль отличается:

Высокой материалоёмкостью: для получения 1 т целлюлозы необходимо в среднем 5-6 куб. древесины;

Большой водоёмкостью: на 1 т целлюлозы расходуется в среднем 350 куб. м. воды;

Значительной энергоёмкостью: 1 т продукции требует в среднем 2000 кВт/ч;

Следовательно, предприятия ЦБП ориентируются на лесные ресурсы вблизи крупных водных источников. В основном они размещаются на европейской части страны.

1.2 Характеристика продукции и сырья

Бумага - листовой материал, состоящий в основном из растительных волокон, соответствующим образом обработанных и соединенных в тонкий лист, в котором волокна связаны междусобой поверхностными силами сцепления. Помимо растительных волокон в последнее время при выработке специальных видов бумаги все чаще применяют волокна как синтетические органического происхождения, так и минеральные (асбестовые, стеклянные и др.). Крайне редко используют волокна шерсти. Кроме того, в бумаге могут содержаться проклеивающие вещества, минеральные наполнители и красители.

Свойства бумаги легче всего поддаются объяснению, если исходить из того, что бумага является упругопластическим капиллярно-пористым коллоидным материалом.

Происхождение термина "бумага" остается до сих пор неясным. Однако в европейских странах это понятие явно связано с корнем слова папирус - растения, из которого в былое Бремя изготовлялся бумагоподобный материал. Действительно, бумага по-английски - (the рарег, по-немецки - das Рарiеr, но французски - leрарiеr.

Обычно при изготовлении разных видов бумаги применяют два, три и более волокнистых полуфабрикатов, образующих, таким образом, композицию бумаги по виду волокон. Иногда ее изготовляют из одного волокнистого полуфабриката, подготовленного для этого соответствующим образом. Очень часто в композицию бумаги вводят минеральные наполнители, проклеивающие и окрашивающие вещества.

В Советском Союзе приняты следующие обозначения. Когда после названия вида бумаги (например, типографская, писчая, офсетная) стоит номер и одна из цифр от О до 3 включительно, то эти цифры свидетельствуют о композиции бумаги по виду использованных волокон. О - означает, что бумага изготовлена из тряпичных волокон, 1 - из 100% волокон целлюлозы, 2 - из 50% целлюлозы и 50% древесной массы, 3 - из 35% целлюлозы и 65% древесной массы.

В настоящее время мировая бумажная промышленность, выпускает свыше 600 видов бумаги и картона, обладающих разнообразными, а в ряде случаев совершенно противоположными свойствами: высокопрозрачные и почти совершенно непрозрачные (неактиничные); электропроводящие и электроизоляционные; толщиной в 4-5 мкм (т.е. в 10-15 раз тоньше человеческого волоса) и толстые виды картона, хорошо впитывающие влагу и водонепроницаемые (бумажный брезент); прочные и слабые, гладкие и шероховатые; паро-, газо-, жиронепроницаемые и др.

Это разнообразие свойств разных, видов бумаги обеспечивает широкие возможности применения ее не только в быту и в качестве материальной основы для письма и печати, но и в различных областях народного хозяйства: химической, электро-, радиотехнической, пищевой, строительной и других отраслях промышленности.

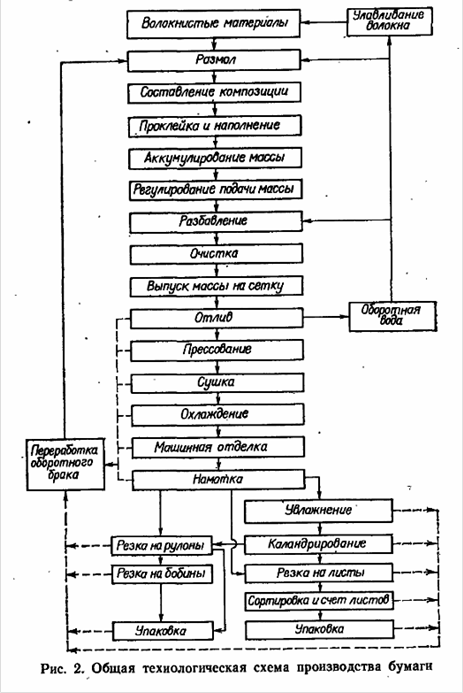

1.3 Общая технологическая схема производства бумаги

Несмотря на обилие выпускаемых видов бумаги и разнообразие ее свойств технологическая схема изготовления бумаги может быть представлена обобщенной в самом упрошенном виде.

Лишь ограниченное количество специальных видов бумаги в относительно малом количестве производится сухим способом. При этом способе формование (образование) бумажного полотна осуществляется не из водной суспензии, а из воздушного потока с последующим склеиванием волокон.

Согласно общей технологической схеме исходные волокнистые материалы в водной среде подвергаются размолу и, если их несколько, смешению в необходимом соотношении.

В размолотую бумажную массу в зависимости от назначения бумаги вводят минеральные наполнители, проклеивающие и окрашивающие вещества. Бумажная масса с отрегулированной, концентрацией аккумулируется в метальном бассейне. Далее осуществляют дозированное разбавление бумажной массы оборотной водой, т.е. водой, возвращаемой в технологический процесс и взятой из-под сетки, на которой осуществлялось обезвоживание и формование бумажного полотна. Такое использование оборотной воды позволяет снизить расход - свежей воды, а также уменьшить потери в сток (промои) волокон и наполнителей, так как оборотная вода содержит некоторое количество мелких волокон и частиц наполнителя, прошедших с водой через сетку.

Разбавленную бумажную массу подвергают очистке от посторонних включений (загрязнений) на очистной аппаратуре, после чего она поступает на бумагоделательную машину. Здесь происходит формование бумажного полотна, сопровождаемое его обезвоживанием на сетке, прессование, сушка, охлаждение полотна, увлажнение перед машинным каландрированием и намотка в рулон на накате. Если требуется повышенное уплотнение структуры бумаги (например, для конденсаторной бумаги), увеличение ее прозрачности (чертежная калька), повышение гладкости или лоска (блеска) поверхности (некоторые виды бумаги для печати, мелованная бумага), то бумагу после дополнительного увлажнения пропускают через суперкаландр.

Готовую бумагу разрезают на рулоны или листы. Последние считают и упаковывают. Рулоны также упаковывают и отправляют на склад. Некоторые виды бумаги (конденсаторная, мундштучная, для телеграфной и кассовой лент и др.) разрезают на узкие ленты и наматывают в бобины (узкие рулончики).

Избыток оборотной воды направляют в улавливающую аппаратуру, откуда уловленные волокна используются в производстве, аосветленная вода идет в сток. Бумажный брак с бумагоделательной машины, суперкаландра, станков, разрезающих бумагу, ее перематывающих и упаковывающих, идет на переработку и в виде волокнистой массы используется для изготовления бумаги.

Общая схема изготовления бумаги уточняется в зависимости от ее вида (рис.2). При этом устанавливается композиция бумаги, вид используемого оборудования, количество ступеней размола и очистки массы и другие специфические для данного вида бумаги особенности производства (наличие или отсутствие наполнения, проклейки, окраски, поверхностного покрытия и пр). По уточненной схеме производства с учетом заданной производительности бумагоделательной машины и, пользуясь данными концентрации бумажной массы и влажности (сухости) бумаги по стадиям технологического процесса, составляют балансы воды, волокон и наполнителя (если он в данной бумаге присутствует). Полученные при этом данные являются отправными для выполнения всех основных технологических расчетов оборудования и определения технико-экономических показателей: удельного расхода волокнистых материалов, наполнителя, химикатов и воды, промоев волокон и наполнителей.

2. Характеристика общих методов очистки сточных вод

2.1 Механическая очистка сточных вод

Промышленные сточные воды часто содержат загрязнения, которые образуют гетерогенные системы с различной степенью дисперсности загрязняющих веществ - взвеси, частицы дисперсной фазы которых образованы нерастворимыми в воде твердыми веществами. Для удаления таких частиц из воды используют процессы процеживания, отстаивания, фильтрования, которые составляют сущность методов механической очистки промышленных сточных вод. Механическую очистку как самостоятельный метод применяют в тех случаях, когда получаемую очищенную воду можно использовать в производстве или спускать в природные водоемы. Во всех других случаях механическая очистка служит предварительной стадией перед другими видами очистки сточных вод.

Процеживание представляет собой процесс пропускания загрязненной сточной воды через решетки и сита с целью улавливания крупных примесей. Неподвижная решетка выполняется в виде металлической рамы, внутри которой устанавливается ряд параллельных стержней. Решетку ставят на пути движения сточных вод под углом 60 - 75О . Вода со скоростью 0,8 - 1,0 м/с проходит между стержнями решетки, крупные загрязнения задерживаются на решетке и затем снимаются специальными механическими устройствами. Полученные твердые отходы подлежат дальнейшей переработке. Один из способов их утилизации - обезвоживание на механическом прессе с последующим сжиганием с примесью дешевого топлива. Для удаления взвешенных частиц с размерами порядка 0,5 - 1 мм применяют сита (барабанные и дисковые). Частицы задерживаются на поверхности сита, затем смываются с нее водой и отводятся в специальный желоб.

Отстаивание применяют для осаждения из сточных вод грубодисперсных примесей и выделения всплывающих примесей. Песколовки, отстойники, осветлители - аппараты для осаждения грубодисперсных примесей.

Песколовки предназначены для выделения из сточных вод тяжелых минеральных примесей, главным образом песка, с крупностью частиц 0,2 - 0,25 мм. Их устанавливают перед отстойниками. Работа песколовок основана на использовании гравитационных сил. Рассчитываются песколовки таким образом, чтобы в них выпадали тяжелые минеральные частицы, но не выпадал легкий осадок органического происхождения.

Отстойники представляют собой сооружения, в которых из большого объема сточной воды осаждаются или всплывают грубодисперсные примеси. В зависимости от назначения отстойников в технологической схеме очистной станции они делятся на первичные и вторичные. Первичными называют отстойники перед сооружениями для биохимической очистки сточных вод, вторичными - отстойники, используемые для осветления сточных вод, прошедших биохимическую очистку.

Осветлители применяются для очистки природных вод и для предварительного осветления сточных вод некоторых производств. Используют осветлители со взвешенным слоем осадка, через который пропускается вода, предварительно обработанная коагулянтом.

Нефтеловушки и жироловушки . Для выделения из сточных вод всплывающих примесей - нефти, масел, жиров в промышленности используют нефтеловушки и жироловушки. По сути, эти приспособления являются также отстойниками, но примеси здесь концентрируются на поверхности водного зеркала, собираются и удаляются из верхней части такого отстойника.