Курсовая работа: Устройство конденсатора

мусковит KAl2 [AISi3O10] (OH) 2,парагонит NaAl2 [CAISi3O10] (OH) 2,магнезиально - железистые С.:

флогопит KMg3 [AISi3O10 [OH. F) 2,биотит K (Mg, Fe) 3 [AISi3O10] (OH, F) 2,лепидомелан Kfe3 [AlSi3O10] (OH, F) 2;

Литиевые:

лепидолит Kli2-xAl1+x [Al2xSi4-2xO10] (OH. F) 2,циннвальдит KLiFeAl [AISi3O10] (OH, F) 2

тайниолит KLiMg2 [Si4O10] (OH, F) 2.

Встречаются также ванадиевая слюда - роскоэлит KV2 [AISi3O10] (OH) 2, хромовая слюда. - хромовый мусковит, или фуксит, и др. В слюдах широко проявляются изоморфные замещения: К+ замещается Na+, Ca2+, Ba2+, Rb+, Cs+ и др.; Mg2+ и Fe2+ октаэдрического слоя - Li+, Sc2+, Jn2+ и др.; Al3+ замещается V3+, Cr3+, Ti4+, Ga3+ и др. Наблюдаются совершенный изоморфизм между Mg2+ и Fe2+ (непрерывные твёрдые растворы флогопит - биотит) и ограниченный изоморфизм между Mg2+ - Li+ и Al3+-Li+, а также переменное соотношение окисного и закисного железа. В тетраэдрических слоях Si4+ может замещаться Al3+, а ионы Fe3+ могут замещать тетраэдрический Al3+; гидроксильная группа (OH) замещается фтором. С. часто содержат различные редкие элементы (Be, В, Sn, Nb, Ta, Ti, Mo, W, U, Th, Y, TR, Bi); часто эти элементы находятся в виде субмикроскопических минералов-примесей: колумбита, вольфрамита, касситерита, турмалина и др. При замене К+ на Ca2+ образуются минералы группы т. н. хрупких слюд - маргарит CaAl2 [Si2Al2O10] (OH) 2 и др., более твёрдые и менее упругие, чем собственно слюда. При замещении межслоевых катионов К+ на H2O наблюдается переход к гидрослюдам, являющимся существенными компонентами глинистых минералов. Следствия слоистой структуры слюды и слабой связи между пакетами: пластинчатый облик минералов, совершенная (базальная) спайность, способность расщепляться на чрезвычайно тонкие листочки, сохраняющие гибкость, упругость и прочность. Кристаллы слюды могут быть сдвойникованы по "слюдяному закону" с плоскостью срастания (001); часто имеют псевдогексагональные очертания. Твёрдость по минералогической шкале 2,5-3; плотность 2770 кг/м3 (мусковит), 2200 кг/м3 (флогопит), 3300 кг/м3 (биотит). Мусковит и флогопит бесцветны и в тонких пластинках прозрачны; оттенки бурого, розового, зелёного цветов обусловлены примесями Fe2+, Мп2+, Cr2+ и др. Железистые слюды - бурые, коричневые, тёмно-зелёные и чёрные в зависимости от содержания и соотношения Fe2+ и Fe3+. Слюды - один из наиболее распространённых породообразующих минералов интрузивных, метаморфических и осадочных горных пород, а также важное полезное ископаемое.

Различают три вида промышленных слюд:

листовая слюда

мелкая слюда

скрап (отходы от производства листовой слюды)

Промышленные месторождения листовой слюды высокого качества редки. Промышленные требования к листовой слюде сводятся к совершенству кристаллов и их размерам; к мелкой слюде - чистота слюдяного материала. Крупные кристаллы мусковита встречаются в гранитных пегматитах (Мамско-Чуйский район Иркутской области, Чупино-Лоухский район Карельской АССР, Енско-Кольский район Мурманской обл. - в СССР, месторождения Индии, Бразилии, США). Месторождения флогопита приурочены к массивам ультраосновных и щелочных пород (Ковдорское на Кольском полуострове) или к глубоко метаморфизованным докембрийским породам первично карбонатного (доломитового) состава (Алданский слюдоносный район Якутской АССР, Слюдянский район на Байкале в СССР), а также к гнейсам (Канада и Малагасийская Республика). Мусковит и флогопит являются высококачественным электроизоляционным материалом, незаменимым в электро-, радио- и авиатехнике. Месторождения лепидолита, одного из основных промышленных минералов литиевых руд, связаны с гранитными пегматитами натрово-литиевого типа. В стекольной промышленности из лепидолита изготавливают специальные оптические стекла.

Керамика (греч. keramike - гончарное искусство, от kéramos - глина), изделия и материалы, получаемые спеканием глин и их смесей с минеральными добавками, а также окислов и др. неорганических соединений. Керамика получила широкое распространение во всех областях жизни - в быту (различная посуда), строительстве (кирпич, черепица, трубы, плитки, изразцы, скульптурные детали), в технике, на железнодорожном, водном и воздушном транспорте, в скульптуре и прикладном искусстве. Основными технологическими видами керамики являются терракота, майолика, фаянс, каменная масса и фарфор. В лучших своих образцах керамики отражает высокие достижения искусства всех времён и народов. Далее я немного хочу погрузить вас в историю…

Исторический очерк

Пластичность глин использовалась человеком ещё на заре его существования, и едва ли не первыми изделиями из глины стали скульптуры людей и животных, известные ещё в палеолите. Керамика позднему палеолиту некоторые исследователи относят и первые попытки обжига глины. Но широко обжиг глиняных изделий с целью придать им твёрдость, водоустойчивость и огнестойкость стал применяться только в неолите (около 5 тыс. лет до н. э). Освоение производства керамики - одно из важнейших достижений первобытного человека в борьбе за существование: варка пищи в глиняных сосудах позволила намного расширить ассортимент съедобных продуктов. Как и другие подобные открытия (например, пользование огнем), керамика не является изобретением какого-либо одного лица или народа. Ее осваивали независимо друг от друга в разных частях земли, когда человеческое общество достигало соответствующего уровня развития. Это не исключало в дальнейшем взаимовлияний, в результате которых лучшие достижения народов и отдельных мастеров становились общим достоянием. Способы обработки глины для получения керамики, как и самого производства изделий, изменялись и совершенствовались в соответствии с развитием производительных сил народов. Распространённость керамики и своеобразие её видов у различных народов в разные эпохи, наличие на керамики орнаментов, клейм, а нередко и надписей делают её важным историческим источником. Она играла большую роль в развитии письменности (клинопись), первые образцы которой сохранились на керамических плитках в Двуречье.

Первоначально основным видом керамики была посуда для хранения запасов и варки пищи. Сосуды обычно ставили между камнями очага, для чего удобнее было яйцевидное или округлое дно; толстые стенки для облегчения обжига покрывали вдавленным орнаментом, который с самого начала имел также важное эстетическое и культовое значение. Начиная с энеолита (3-2-е тысячелетие до н. э) на керамических изделиях появилась роспись. Формы посуды развивались соответственно потребностям быта (например, переход к оседлому образу жизни потребовал сосудов с плоским дном, приспособленным к плоским поду печи и столу; своеобразная форма славянских горшков вызвана особенностями приготовления пищи в печи, когда сосуд обогревается сбоку) и художественным традициям народов. У каждого из них были в разные времена свои излюбленные формы сосудов, расположение и характер орнаментов, способы обработки поверхности, которую или оставляли естественные фактуры и цвета глины, или лощили, изменяли цвет путём восстановительного обжига расписывали, покрывали ангобом и глазурью.

Глинобитные жилища трипольской культуры. (4-3-е тысячелетие до н. э), обжигавшиеся снаружи кострами и расписывавшиеся, - первый пример применения керамики в качестве стройматериала. С развитием техники добывания металлов керамика стала необходима и в металлургии (сопла горнов, тигли, литейные формы, льячки). Первоначально керамические изделия формовались от руки и обжигались на костре или в домашней печи. Позже, уже в классовом обществе, появились специалисты-гончары, пользовавшиеся гончарным кругом (или оттискивавшие изделия в специальной форме) и гончарным горном. Народам Америки до появления европейцев гончарный круг не был известен, однако и у них существовало самобытное керамическое производство (наиболее ранние изделия относятся к рубежу 3 и 2-го тысячелетия до н. э). Особенно высокого развития оно достигло у майя, инков и ацтеков, изготовлявших разнообразную бытовую и культовую посуду, маски, статуэтки и др. Часть изделий покрывалась яркой росписью. В Древнем Египте, Вавилонии и других древних странах Ближнего Востока впервые стали покрывать парадную посуду цветной глазурью и применять для построек кирпич (сначала сырцовый, позже - обожжённый). Для украшения зданий в Египте и Древнем Иране употребляли глазурованные кирпичи и изразцы.

Древнеиндийские цивилизации знали разнообразную расписную посуду, по формам близкую к посуде Двуречья, кирпичные плитки для мощения полов, статуэтки, таблички с письменами. В Древнем Китае во 2-1-м тысячелетии до н.э. изготовлялись глазурованная посуда и отдельные сосуды из высококачественной белой глины - каолина, который в 1-м тысячелетии н.э. стал материалом первых фарфоровидных изделий, а затем и настоящего фарфора.

Важное место в истории керамика занимает древнегреческая керамика, оказавшая большое влияние на многих народов. Особенно славилась разнообразная (20 видов) и совершенная по форме посуда. Парадные сосуды украшали обычно изящной не многоцветной росписью на мифологические и бытовые темы (так называемая чернофигурная и краснофигурная живопись на вазах). Великолепные образцы малой скульптуры представляют собой терракотовые статуэтки, главным центром производства которых была Танагра.

Терракотовые архитектурные детали, черепица, водопроводные трубы изготовлялись как в Древней Греции, так и в Древнем Риме, где в особенности развилось производство кирпича, из которого сооружались сложные конструкции (например, своды перекрытий, пролёты мостов, акведуки). Римская парадная посуда большей частью оттискивалась в деревянных или керамических формах, на которых был вырезан рельефный орнамент, и покрывалась красным лаком. У римлян и этрусков достигло расцвета изготовление керамических погребальных сосудов - урн, известных также многим другим народам, придерживавшимся обряда трупосожжения. Этрусские и римские урны украшались скульптурными изображениями (например, сцены пиршеств). Традициям римской К. в основном следовало производство К. Византии, испытавшее, однако, и влияние Ближнего Востока (особенно в декорировке поверхности сосудов и в архитектуре керамики). Уже с 6 в. византийские мастера перестали применять красный лак, а с 9 в. стали делать посуду с рельефным орнаментом, изображающим зверей и птиц и покрытым прозрачной глазурью. Византийский тонкий квадратный кирпич - "плинфа" оказал влияние на производство кирпича в Древней Руси.

В Древней Руси с 10 в. изготовляли на гончарном круге разнообразную посуду, некоторые сосуды покрывали зелёной глазурью. Глазуровали также плитки для полов и игрушки. На посуде и кирпичах обнаружены клейма мастеров, среди них имена Стефана и Якова. После упадка, вызванного монголо-татарским нашествием, производство керамики возродилось к 14-15 вв. Главным его центром стала Гончарная слобода Москвы (в районе современной ул. Володарского), где к 17 в. были уже довольно крупные мастерские типа мануфактур, производившие посуду (16 видов), игрушки, светильники, чернильницы, музыкальные инструменты, с 18 в. - курительные трубки. В Псковской земле известны и керамические глазурованные надгробия. Основными стройматериалами были кирпич, черепица, плитки, трубы; уже с 16 в. появились царские кирпичные заводы и первый стандартный "государев большой кирпич". Для украшения фасадов зданий и внутренних помещений делали изразцы - терракотовые и глазурованные (зелёные - "муравленые" и полихромные - "ценинные"). В 17 в. известны работавшие в Москве мастера Петр Заборский, Степан Иванов, Иван Семенов, Степан Буткеев и др. Производство изразцов было также в Ярославле и др. городах. С 18 в. рельефные изразцы вытесняются гладкими. В выборе сюжетов изображений сказывалось влияние народных лубочных картин.

В 1744 в Петербурге был основан первый в России государственный фарфоровый завод (ныне завод им. М.В. Ломоносова); в 1766 в Вербилках под Москвой - частная фабрика Ф.Я. Гарднера; позже возникло множество др. частных предприятий, из которых самыми крупными в 19-начале 20 вв. стали заводы М.С. Кузнецова. Наряду с заводским производством фарфора, строительной и технической К. сохранялось кустарное производство бытовой и художественной К. Существовало несколько промышленных районов со своими традициями (Гжель, Скопин и др.). О развитии керамического производства см. в статьях Строительных материалов промышленность и Фарфоро-фаянсовая промышленность.

Виды конденсаторов

Керамический конденсатор.

Конденсатор, у которого диэлектриком служит керамика на основе главным образом титанатов циркония (ZrTiO3), кальция (CaTiO3), никеля (NiTiO3) и бария (BaTiO3). В особых случаях применяют конденсаторную керамику на базе Al2O3, SiO2, MgO и др. Ёмкость конденсатора определяется от доли пикофарада до нескольких микрофарад. Рабочее напряжение от нескольких десятков вольт до десятков киловольт.

Конденсатор электрический, система из двух или более электродов (обкладок), разделённых диэлектриком, толщина которого мала по сравнению с размерами обкладок; такая система электродов обладает взаимной электрической ёмкостью. Конденсатор электролетический в виде готового изделия применяется в электрических цепях там, где необходима сосредоточенная ёмкость. Диэлектриком в нем служат газы, жидкости и твёрдые электроизоляционные вещества, а также полупроводники. Обкладками электролитического конденсатора с газообразным и жидким диэлектриком служит система металлических пластин с постоянным зазором между ними. В нем с твёрдым диэлектриком обкладки делают из тонкой металлической фольги или наносят слои металла непосредственно на диэлектрик. Для некоторых типов на поверхность металлической фольги (1-я обкладка) наносится тонкий слой диэлектрика; 2-й обкладкой является металлическая или полупроводниковая плёнка, нанесённая на слой диэлектрика с другой стороны, или электролит, в который погружается оксидированная фольга. В интегральных схемах применяются два принципиально новых вида электролитических конденсатора: диффузионные и металл-окисел-полупроводниковые (МОП). В диффузионных конденсаторах используется ёмкость созданного методом диффузии р - n-перехода, которая зависит от приложенного напряжения. В типи МОП в качестве диэлектрика используется слой двуокиси кремния, выращенный на поверхности кремниевой пластины. Обкладками служат подложка с малым удельным сопротивлением (кремний) и тонкая плёнка алюминия.

Особенности.

Ниже я взял конкретный пример керамического конденсатора, т.к. на практике мы чаще всего ими пользуемся.

Особенности керамического конденсатора

Керамические конденсаторы являются естественным элементом практически любой электронной схемы. Они применяются там, где необходима способность работать с сигналами меняющейся полярности, необходимы хорошие частотные характеристики, малые потери, незначительные токи утечки, небольшие габаритные размеры и низкая стоимость. Там же, где эти требования пересекаются, они практически незаменимы. Но проблемы, связанные с технологией их производства, отводили этому типу конденсаторов нишу устройств малой ёмкости. Действительно, керамический конденсатор на 10 мкФ ещё недавно воспринимался как удивительная экзотика, и стоило такое чудо как горсть алюминиевых электролитических, таких же ёмкости и напряжения, либо как несколько аналогичных танталовых.

Однако, развитие технологий позволило к настоящему времени сразу нескольким фирмам заявить о достижении ими ёмкости керамических конденсаторов 100 мкФ и анонсировать начало производства приборов ещё больших номиналов в конце этого года. А сопровождающее этот процесс непрерывное падение цен на все изделия данной группы заставляет внимательнее присмотреться ко вчерашней экзотике, чтобы не отстать от технического прогресса и сохранить конкурентоспособность.

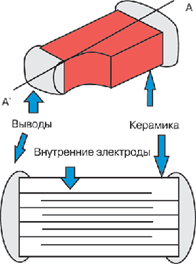

Структура многослойного керамического конденсатора.