Курсовая работа: Вибір оптимальних технологічних параметрів виробництва шамотних вогнетривів і їх взаємозв’язок з основними властивостями виробів

Тонку вогнетривку футеровку товщиною 115 мм застосовують лише у вагранках малої продуктивності. Доцільніше в цих випадках використовувати футеровку товщиною 175 мм. Найбільша товщина футеровки вагранок складає ~275 мм. Застосування для укладання футеровки вагранок великої кількості фасонів штучних вогнетривких виробів різних розмірів робить кладку дорогокоштуючою, але дозволяє підвищити термін служби футеровки. При високих температурах у вагранці відбувається розм'якшення вогнетривкої кладки, зниження її механічної міцності й підвищення шлакороз’їдання. Ваграночні шлаки утворюються в результаті взаємодії між складовими частинами шихти, що завантажується у вагранку. До них відносяться вапно, зола коксу, пісок, різні домішки, що перебувають у шихті, що завантажується, а також, поступово утворюючи оксиди заліза. Завдяки тому, що існує багато варіантів умов плавки у вагранках, і відмінностей в складі завантажувальних вихідних матеріалів, хімічний склад ваграночних шлаків змінюється в широких межах, %: кремнезему 40-50; оксиду кальцію 15-40; глинозему 10-18; окиси заліза 1 -10; оксиду магнію 0-15; оксиду марганцю 1-5.

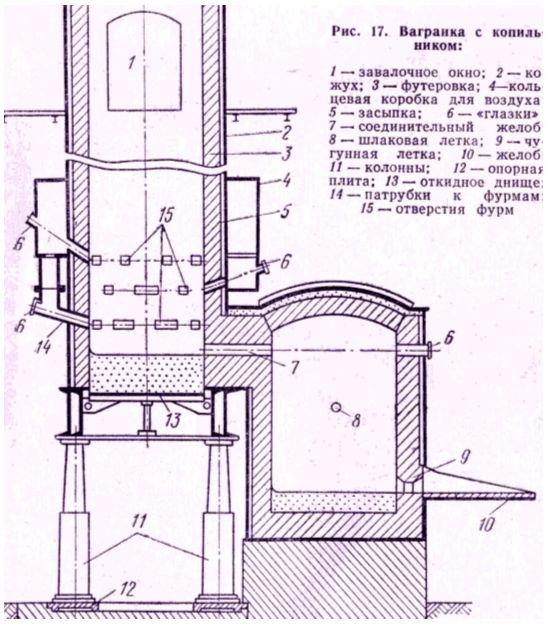

Рисунок 3.1 – Вагранка з копильником

Отже, шлаки, що утворюються при експлуатації вагранок, можуть бути кислими або основними.

При основних шлаках можна застосовувати набивну футеровку з намертво обпаленого спеченого доломіту оптимального гранулометричного складу на зв'язці зі смоли, а в якості флюсів слід застосовувати доломіт або вапняк. Крім вапна й доломіту, до складу флюсів іноді вводять плавиковий шпат і т.д. При цьому сильно знижується температура плавлення шлаків, і їх в'язкість і різко збільшується їхня роз'їдаюча дія на вогнетривку кладку.

Шихта, що опускається, виявляє стираючу дію на вогнетривку футеровку вагранки, що перебуває в піропластичному стані й внаслідок температурних коливань може відбуватися її розтріскування.

Для футеровки зони плавлення звичайно застосовують високоякісну шамотну цеглу, а для ремонту футеровки рядову шамотну цеглу. Спеціально обпалена шамотна цегла відрізняється підвищеним опором стиранню й кращою шлакостійкістю, але через більш високу вартість його застосовують рідше. По цій же причині обмежена можливість застосування высокостійких мулітових виробів для кладки футеровки вагранок.

Підвищену стійкість при службі у вагранках мають шамотні вироби, отримані по способу напівсухого пресування, внаслідок їхньої більшої щільності, підвищеної стійкості до стирання, більшої точності розмірів і правильності форми, а також підвищеної термічної стійкості. Усі ці позитивні якості дозволяють рекомендувати шамотні вогнетриви, які одержані по способу напівсухого пресування, для кладки зони плавлення вагранок.

Особливу увагу слід звертати на стан швів вогнетривкої кладки, тому що по них починає відбуватися процес шлакороз'їдання. Тому необхідно для футеровки вагранок використовувати такі вогнетриви, які дають мінімальну додаткову усадку, і застосовувати при кладці розчин, який характеризується високою вогнетривкістю й іншими позитивними рабочими властивостями: гарною сталістю об’єму, шлакостійкістю й т.д. Для футеровки зони плавлення вагранок можливе застосування набивних вогнетривких мас, що складаються із суміші дробленого шамоту або кварцу з вогнетривкою глиною, що дає наступні переваги: відсутність швів; збільшення термінів служби, можливе зниження трудових витрат. Однак набивна футеровка вагранок має наступні недоліки: поганий опір стиранню, деяка нерівномірність щільності й необхідність повільного й поступового сушіння.

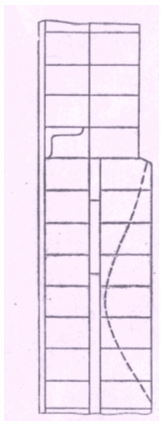

Після проведення плавок у футеровці вагранок, особливо в зоні плавлення, утворюється розпал, що надає футеровці (рис. 1.2) форму заплічок.

Рисунок 1.2 – Розріз відробленої футеровки вагранки

Ремонт футеровки вагранок можна здійснювати наступними методами:

а)застосовуючи кладку із шамотної цегли;

б)використовуючи монолітну футеровку із пластичних вогнетривких мас, виготовлених на основі шамоту, сухарних глин і вогнетривкої глини й води.

Терміни служби вогнетривкої футеровки вагранок можна збільшити, установивши водяні холодильники у плавильній зоні, а також забезпечивши більш інтенсивну десульфурацію металу, що досягається застосуванням основної футеровки, тому що при цьому зменшується загальна тривалість плавки.

Існує досвід застосування футеровки вагранок продуктивністю 2 т/год із доломітової цегли, що має внутрішній діаметр ~700, а зовнішній 900 мм. При цьому зовнішній шар футеровки, що прилягає до кожуха вагранки, викладають із доломітової цегли 230X113X25 мм, а в зоні фурм футеровку виконують із набивної маси, що складається з обпаленого доломіту, змішаного з 6% води й 1% силікату натрію. Футеровку сушать протягом 10 год, поступово піднімаючи температуру до 400° С.

Після кожної плавки в плавильній зоні виконують ремонт разгарів, зашпаровуючи їх масою, що складається з меленого стабілізованого (водостійкого) доломітового клінкера з 12%-ою добавкою води, у якого оксид кальцію зв'язаний переважно в ЗСаО-SiО2 а присутній 2СаО-SiО2 стабілізований фосфоритом. Отриману масу слід застосовувати для ремонту негайно, тому що вона може схоплюватися.

У порівнянні з доломітом і магнезитом, хромомагнезит має кращі робочі властивості: високу вогнетривкість (до~ 1900° С) і досить високу термічну стійкість.

Отже, при кладці футеровки вагранки необхідно дотримувати наступних умов:

а) виконувати кладку з мінімальним числом швів, що можна здійснити застосуванням фасонних штучних вогнетривів великих розмірів;

б) витрачати мінімальну кількість вогнетривкого мертеля для заповнення швів, що досягається старанністю кладки з товщиною швів, що не перевищує 1 мм;

в) створювати такі умови експлуатації вагранки, при яких шов швидко покривається захисним шаром глазурі, що охороняють його від агресивної дії розплавлених шлаків і металу.

Процес шлакоутворення у вагранці складний і, отже, процес шлакоро'їдання вогнетривів також складний.

Витрата вогнетривів сильно залежить від складу шлаку, що утворюється. Якщо витрата вогнетривів при плавці на одному вапняку прийняти за одиницю, то при плавці на мартенівському шлаку він складе 1.4, а при плавці на суміші мартенівського шлаку і плавикового шпату 1.64. Можна виконувати набивну футеровку вагранок, що полягає, наприклад, з 75-78% кварцового піску й 22-25% сухої глини. До цієї маси додають необхідну кількість розчину рідкого скла. На Челябінському тракторному заводі вагранки з набивною кварцеглинистою футеровкою працювали по дві зміни.

Водяне охолодження кожуха вагранки підвищує тривалість її кампанії. Футеровка стаціонарних копильников для вагранок перебуває у важких умовах служби, тому що в копильниках при 1350-1400° С зосереджена велика кількість рідкого металу. Створюється комбінація інтенсивного теплового впливу, що й розмиває, рідкого металу на вогнетривку кладку, зменшити яке важко, тому що копильник служить для нагромадження рідкого металу і рівень у ньому не може бути постійним.

Вимоги, які пред’являються до якості шамотних виробів для футеровки вагранок марки ШБВ – по ГОСТ 3272 – 71 представлені в таблиці 1.1

Таблиця 1.1 - Вимоги, які пред’являються до якості шамотних виробів марки ШБВ

| Масова доля Al2 O3, %, не нижче | 28 |

| Вогнетривкість, 0 С, не нижче | 1670 |

| Відкрита пористість, %, не нижче | 22 |

| Границя міцності при стиску, Н/мм2 , не нижче | 15 |

| Додаткова усадка при 1400 0 С, %, не вище | 0,5 |

З вище перерахованих вимог до якості вогнетриву та умов служби ми можемо стверджувати що визначальним показником є границя міцності при стиску.