Отчет по практике: Анализ производства на Новолипецком металлургическом комбинате

6. Чистовая группа клетей;

7. Отводящий рольганг с системой охлаждения полосы;

8. Моталка универсальная.

| Исходная заготовка: | |

| - толщина, мм | 250 |

| - ширина, мм | 1350 - 2400 |

| Масса, т | 50 |

| Размеры горячекатаных полос в рулонах: | |

| - толщина, мм | 2 - 25 |

| - ширина, мм | 1200 - 2250 |

| Производительность стана, млн. т/год | 5 |

Все больший интерес у потребителей вновь проявляется к более экономичным и менее капиталоемким станам малой производительности, к которым можно отнести, в частности, станы с моталками в печах (станы Стеккеля). НЛМК построил три подобных стана.

В своей концепции создания станов Стеккеля нового поколения мы придерживаемся традиционного состава оборудования с реверсивной черновой клетью, гарантируя при этом высокое качество прокатываемой полосы.

Более 10 полосовых станов горячей прокатки НЛМК спроектировал и поставил для предприятий алюминиевой промышленности. Наиболее уникальным из них является полунепрерывный стан 2000 горячей прокатки рулонов и плит из алюминия и его сплавов для Новолипецкого завода производительностью 1 млн. т/год.

Большая обжимная способность, высокая степень автоматизации, современные технология и оборудование позволяют получить на стане продукцию широкого сортамента с необходимым уровнем качества поверхности, механических свойств и допусков на геометрические размеры.

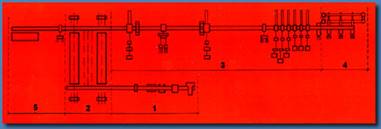

СХЕМА ПОЛУНЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА 2000

1. Участок подготовки слитков к нагреву;

2. Печной район;

3. Линия стана;

4. Уборочная группа;

5. Участок резки плит.

| Исходная заготовка: | |

| - толщина, мм | 290 - 700 |

| - ширина, мм | 1000 - 2200 |

| Масса, т | до 22 |

| Толщина горячекатаных полос, мм | 2 - 16 |

| Размеры плит: | |

| - толщина, мм | 10 - 90 |

| - ширина, мм | 1000 - 2700 |

| - длина, мм | 4000 - 30000 |

| Скорость прокатки, м/с | до 10 |

| Производительность, млн. т/год | до 1 |

Для реализации небольших объемов производства проката из алюминия и его сплавов предлагается одноклетевой реверсивный стан с моталками перед и за клетью.

Прогрессивность такой схемы стана заключается прежде всего в разделении функций черновой и чистовой прокатки, позволяющих получить более точную и качественную полосу благодаря стабилизации температурных режимов и прокатки в последних пропусках с натяжением.

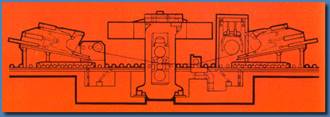

ОБОРУДОВАНИЕ УЧАСТКА РЕВЕРСИВНОЙ КЛЕТИ

1. Оборудование района методических печей с камерой гидросбива;

2. Черновая клеть-кварто;

3. Чистовая клеть-кварто;

4. Листоправильная машина;

5. Холодильник;

6. Ножницы поперечной резки;

7. Кромкообрезные ножницы;

8. Инспекторский стеллаж;

9. Листоукладчик.

| Исходная заготовка: | |

| - толщина, мм | 300 - 400 |

| - ширина, мм | до 1800 |

| Масса, т | до 10 |

| Готовая продукция - полосы в рулонах: | |

| - толщина, мм | 4 - 12 |

| - ширина, мм | 1000 - 1800 |

| Масса рулона, т | до 10 |

| Листы и плиты: | |

| - толщина, мм | 10 - 50 |

| - длина, мм | 2,5 - 10 |

| Производительность, тыс. т/год | 150 |

Для удовлетворения нужд машиностроения, авиации и судостроения, производства газопроводных труб большого диаметра НЛМК проектирует и изготавливает толстолистовые станы для прокатки листов и плит шириной до 5000 мм из углеродистых, низколегированных, высокопрочных и нержавеющих марок сталей, а также из алюминия и его сплавов.

Для толстолистовых станов конструкции НЛМК характерны:

- использование контролируемых термодеформационных режимов прокатки;

- прокатка труднодеформируемых марок сталей с повторным нагревом;

- уменьшение отходов на концевую и боковую обрезь;