Реферат: Анализ и экономическая оценка механообработки

По виду выпускаемой продукции блюминги и слябинги относят к обжимным станам. На блюминге стальные слитки весом 5—15 т прокатывают в блюмы — квадратные заготовки сечением от 200 х200 до 400 х400 мм. На слябинге слитки прокатывают в слябы — листовые заготовки толщиной 75—300 мм и длиной до 5000 мм.

На трио-станах прокатку ведут в одну сторону между нижним и средним валками, а в другую — между средним и верхним. На таких станах прокатывают блюмы, рельсы, балки и сортовой металл. Для прокатки листов толщиной до 3 мм применяют трио-станы с плавающим средним валком, который вращается вследствие трения валка и прокатываемой заготовки. Плавающий валок может перемещаться вверх или вниз, т. е. в процессе пропуска заготовки он прижимается к нижнему или верхнему приводному валку.

В двойных дуостанах валки вращаются попарно в противоположном направлении. Прокатка на этих станах ведется в обе стороны. Особенностью их является возможность независимой настройки каждой пары валков. Это позволяет получать продукцию более точных размеров, чем на трио-станах. Недостатками их являются громоздкость и сложность конструкции. На таких станах прокатывают средние и мелкие профили.

Многовалковые станы, к которым относят квартостаны, имеют два рабочих валка, остальные валки являются опорными. На многовалковых станах производят горячую и холодную прокатки листа, полос и лент. На шести-, двенадцати и двадцати валковых станках производят только холодную прокатку тонкого листа и ленты. Кроме изложенных выше станов, имеются еще и универсальные станы, которые, кроме горизонтальных валков, имеют и вертикальные валки. На таких станах прокатывают двухтавровые балки высотой 300—800 мм и широкие листовые полосы.

Проволочные полунепрерывные и непрерывные станы применяют для проката проволоки диаметром 5—9 мм. Проволоку меньшего диаметра получают путем волочения.

Листовые станы делят на толстолистовые и тонколистовые. Листы толщиной свыше 4 мм (толстые) прокатывают из слябов на трио-станах и на реверсивных дуо-станах. Тонкие горячекатаные листы получают из легких слябов на дуо-станах, имеющих до трех клетей, а также на непрерывных листопрокатных станах производительностью 750—800 тыс. т металла в год.

4. Метод волочения.

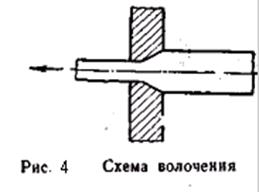

Процесс волочения — это протягивание прокатной или прессованной заготовки через отверстия, размеры которых меньше сечения заготовки (рис. 4).

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменном объеме, а длина заготовки увеличивается.

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменном объеме, а длина заготовки увеличивается.

Волочение применяют для изготовления тонкой проволоки, тонкостенных труб, фасонных профилей заготовок для различных деталей, изготовляемых обработкой резанием: шпонок, задвижек,ползунков, шлицевых валиков и т. п. Волочение применяют и для калибровки, т. е. для придания точных размеров и чистой поверхности горячекатаному металлу (сортовому и трубам).

|

????????? ?????????? ?? ??????????? ??????. ???????? ??????? ???????????? ? ??????????? ????? ???????? ??????? (??????) ? ??????? ??????????. ????? ?????? ??? ?????? ???????? ?????????? ??????????? ?????????. ?????? ??????????? ?? ???????????????? ????? ??? ?? ??????? ???????, ? ??? ????????? ????????? ????????? ????? 0,25 мм — ?? ??????.??? ?????????? ?????? ??????? ??? ????????? ? ????????? ?????? ??????? ??????????? ??????? ????????? ??????.

Волочильные станы подразделяют на станы с прямолинейным движением (цепные, реечные и винтовые) и станы барабанные. На станах с прямолинейным движением производят волочение прутков и труб. Полученная на них продукция не сматывается в бунты, а остается в прутках. Эти станы бывают однопрутковые и многопрутковые. На однопрутковых станах производят волочение одного пункта, а на многопрутковых – нескольких прутков. На рис. 5 приведен волочинный трёхпрутковый стан.

На станах барабанного типа производят волочение проволоки или труб малого диаметра и одновременно наматывание их в бунты.

5. Понятие свободной ковки.

Свободную ковку заготовок разделяют на ручную и машинную. Ручную ковку производят на наковальне, при этом по поковке удары наносят кувалдой. Машинную ковку осуществляют на ковочных молотах и ковочных прессах. Исходным материалом для ковки заготовок служат слитки и разнообразный прокат в нагретом состоянии.

При свободной ковке производят следующие основные операции: осадку, вытяжку, прошивку, закручивание, рубку, чистку и сварку.

Осадку производят для увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее длины при приложении сил вдоль оси заготовки.

При осадке, во избежание образования продольного изгиба, длина заготовки должна быть не более чем в два с половиной раза толщины. Большая длина заготовки по отношению к ее толщине приводит к непременному изгибу формы паковки. Изогнутая форма заготовки требует правки, что приводит к снижению производительности ковки.

Осадка, производимая на части заготовки, называется высадкой.

Осадку применяют для получения поковок с малой высотой и большим поперечным сечением (диски, зубчатые колеса, 'фланцы и др.). Ее используют также как предварительную операцию перед прошивкой при изготовлении пустотелых заготовок в виде колец барабанов и т. д.

Вытяжку производят для увеличения длины заготовки за счет уменьшения ее толщины. Процесс вытяжки осуществляют последовательными нажатиями (отжатием) с подачей заготовки и поворотом

вокруг оси.

Разновидностями операции вытяжки являются: расплющивание— для увеличения ширины за счет уменьшения высоты заготовки; расщиванием получают поковки плоской формы в виде пластин; вытяжка с оправкой — для увеличения длины за счет уменьшения толщины стенок пустотелой поковки; раздача на оправке — для увеличений у внутреннего и наружного диаметров пустотелых поковок (колец барабанов, обечаек и т. п.). Иногда при ковке две последние операциисовмещают для получения заготовки требуемой формы с необходимыми размерами.

Прошивку производят для получения в заготовке отверстий или углублений.

Закручивание — поворот одной части заготовки относительно другой на заданный угол вокруг ее оси. Закручивание применяют для получения поковок типа коленчатых валов с коленами, расположенными в различных плоскостях, спиральных сверл и т. п.

Рубку применяют для отделения одной части от другой. Рубку ведут из большой по размерам заготовки на несколько заготовок меньших размеров или удаляют излишки металла, отрубая от концов поковки.

При гибке изменяется направление главной оси заготовки. Гибкой получают скобы, крюки, кронштейны и другие поковки. Сварку используют для соединения нескольких заготовок из низкоуглеродистой стали с содержанием углерода до 0,25%.

6. Литьё песчано-глинистой формы.

В литейном производстве примерно 95% вcex отлиaок изготовляютв разовых формах. Разовая форма служит только один раз и разрушается при извлечении из нее отливки.

Модель по внешнему виду соответствует форме отливки. По модели изготовляют литейные формы из формовочных смесей. В стержневых ящиках изготовляют стержни из стержневых смесей. Стержни при постановке их в форму образуют внутри отливки полости, отверстия, выемки и выступы.

Модели и стержневые ящики изготовляют по чертежу отливки. Размеры модели и стержневого ящика по сравнению с размерами отливки увеличивают на величину усадки металла и на величину припуска на механическуюjjобработку.