Реферат: Фоторезисты (ФР), виды, требования к ним, методы нанесения

Рисунок 7.3.1. Схемы гидромеханической отмывки подложек цилиндрической (а) и конической (б) щетками:

1 - форсунка, 2 - щетки, 3 - подложка

Для формирования полупроводниковых структур используют пленки полупроводников (Si, Ge, GaAs), диэлектриков (оксида SiO2 и нитрида Si3 N7.3.1 кремния, примесно-силикатных стекол) и металлов (Al, V, W, Ti, Аи), а также силицидов и оксидов тугоплавких металлов.

Поверхность подложек с выращенными термическим окислением пленками SiO2 сразу после образования пленки гидрофобна. Поэтому рекомендуется непосредственно после окисления, не превышая межоперационное время более 1 ч, передавать подложки на фотолитографию. Через несколько часов поверхность подложек с пленкой SiO2 становится гидрофильной, на ней адсорбируются молекулы воды из атмосферы, угол смачивания уменьшается до 20 - 30 ° и адгезия фоторезиста падает, что приводит к браку. Для придания поверхности таких подложек гидрофобных свойств их термообрабатывают при 700 — 800 ° С в сухом инертном газе или в вакууме.

Если слой фоторезиста наносят на пленку примесно-силикат-ного стекла, следует иметь в виду, что поверхность боросиликат-ного стекла гидрофобна и аналогична по поведению пленке SiO2 а фосфоросиликатного стекла гидрофильна (угол смачивания не превышает 15 °). Гидрофобные свойства поверхности фосфоросиликатного стекла придают термообработкой при 100 — 500 °С в течение 1 ч в сухом инертном газе или в вакууме. Режим термообработки выбирают в зависимости от технологии изготовления и конструкции микроэлектронного изделия. Гидрофобность силикатных стекол повышают также обработкой их в трихлорэтилене или ксилоле.

Характеристики поверхности пленок Al, V, W, Ti и Аu наносимых вакуумным распылением, зависят от режима проведения процесса и смачиваемости подложек. Перед фотолитографией пленки обязательно обезжиривают в растворителях.

Эффективным методом повышения адгезии фоторезиста к пленке является ее обработка в парах специальных веществ — адгезивов, придающих поверхности гидрофобные свойства. Наиболее распространенным адгезивом является гексаметил-дисилазан.

Нанесение слоя фоторезиста. Нанесенный на предварительно подготовленную поверхность подложек слой фоторезиста должен быть однородным по толщине по всему их полю, без проколов, царапин (т. е. быть сплошным) и иметь хорошую адгезию.

Наносят слой фоторезиста на подложки в обеспыленной среде, соблюдая технологические режимы. Используемый фоторезист должен соответствовать паспортным данным. Перед употреблением его необходимо профильтровать через специальные фильтры, а в особо ответственных случаях (при производстве БИС) обработать на центрифуге при частоте вращения 10 - 20 тыс. об/мин в течение нескольких часов. Это делают для того, чтобы удалить из фоторезиста инородные микрочастицы размером менее 1 мкм, которые могут привести к браку фоторезистивного слоя. Кроме того, необходимо проверить вязкость фоторезиста и довести ее до нормы.

Для нанесения слоя фоторезиста на подложки используют методы центрифугирования, пульверизации, электростатический, окунания и полива. Кроме того, применяют накатку пленки сухого фоторезиста.

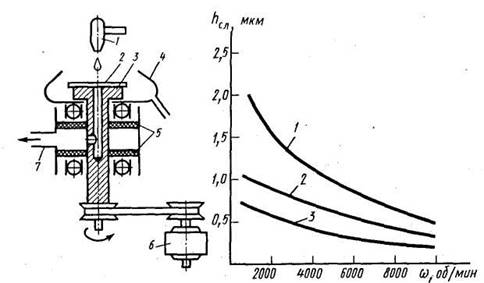

Методом центрифугирования (Рисунок 7.3.2), наиболее широко используемым в полупроводниковой технологии, на несложном оборудовании наносят слои фоторезиста, толщина которых колеблется в пределах ± 10 %. При этом методе на подложку 2, которая устанавливается на столике 3 центрифуги и удерживается на нем вакуумным присосом, фоторезист подается капельницей-дозатором 1. Когда столик приводится во вращение, фоторезист растекается тонким слоем по поверхности подложки, а его излишки сбрасываются с нее и стекают по кожуху 4. При вращении центрифуги с большой частотой происходит испарение растворителя и вязкость фоторезиста быстро возрастает.

Рисунок 7.3.2 (cлева). Установка несения слоя фоторезиста центрифугированием:

1 — дозатор (капельница), 2 — подложка, 3 - столик, 4 - кожух для сбора избытка фоторезиста, 5 - вакуумные уплотнители, 6 - электродвигатель, 7 - трубопровод к вакуумному насосу

Рисунок 7.3.3(справа). Зависимость толщины слоя фоторезиста от частоты вращения центрифуги при различных коэффициентах его вязкости:

1 - v0,05 см/с, 2 - v= 0,04 см/с, 3 - v = 0,02 см/с

Наносимые центрифугированием слои фоторезиста могут иметь дефекты в виде "комет", образующиеся, если на поверхности подложек имелись остаточные загрязнения или фоторезист был плохо отфильтрован. Такие дефекты выглядят, как направленные от центра локальные утолщения или разрывы слоя фоторезиста.

Полуавтомат для нанесения слоя фоторезиста центрифугированием состоит из блоков центрифуг и дозаторов, блока управления, а также блока подачи и приема подложек и выполнен в виду двух треков. В блоке центрифуг имеется электродвигатель малой инерционности, частота вращения которого контролируется специальным электронным блоком. Подложки удерживаются на столиках центрифуг вакуумным присосом, создаваемым системой вакуумной откачки. Блок дозаторов укреплен на задней стенке полуавтомата. Дозирование фоторезиста ведется с помощью электроиневмоклапанов, а подача осуществляется под давлением азота. Блок управления обеспечивает согласование работы всех блоков полуавтомата.

Полуавтомат предназначен для одновременного нанесения слоя фоторезиста по двум трекам, на которые загружаются стандартные кассеты с 25 подложками. После нанесения фоторезиста подложки поступают в разгрузочную кассету или проходят по треку на сушку в конвейерную печь.

Достоинствами методами центрифугирования являются его простота, отработанность и удовлетворительная производительность оборудования, а также возможность нанесения тонких слоев фоторезиста с небольшим разбросом по толщине. Недостатки этого метода — трудность нанесения толстых слоев фоторезиста (более 3 мкм), необходимость тщательного контроля его коэффициента вязкости и режимов работы центрифуги.

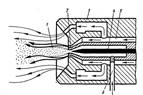

Метод пульверизации (Рисунок 7.3.4), являющийся весьма перспективным, основан на нанесении слоя фоторезиста в виде аэрозоля с помощью форсунки, действующей под давлением сжатого воздуха или инертного газа. Подложки располагаются на расстоянии в несколько сантиметров от форсунки, и фоторезист, осаждаясь в виде капель, покрывает их сплошным слоем. Метод пульверизации позволяет в автоматическом режиме вести групповую обработку подложек. При этом толщина слоя фоторезиста составляет от 0,3 до 20 мкм с точностью не хуже 5 %.

Достоинствами метода пульверизации являются: возможность изменения толщины слоя фоторезиста в широких пределах: однородность слоев по толщине; отсутствие утолщений по краям подложек; нанесение фоторезиста на профилированные подложки (в малейшие углубления и отверстия): сравнительно малый расход фоторезиста; высокая производительность и автоматизация процесса; хорошая адгезия слоя к подложкам (лучшая, чем при центрифугировании).

Недостатки этого метода состоят в том, что при его использовании необходимо специально подбирать растворители, так как слой фоторезиста не должен стекать по подложкам. Кроме того, следует тщательно очищать фоторезист и используемый для пульверизации газ.

Основными элементами установки для нанесения слоя фоторезиста .пульверизацией являются форсунка-пульверизатор и стол, на котором закрепляют подложки. Для равномерного покрытия подложек слоем фоторезиста стол и форсунка перемещаются в двух взаимно перпендикулярных направлениях.

Рисунок 7.3.4. Нанесение слоя фоторезиста пульверизацией:

1 — область разрежения, 2 — сопло, 3 — форсунка, 4 — регулирующая игла, 5 — распыляющий газ, 6 - подача фоторезиста

При электростатическом методе (Рисунок 7.3.5) спой фоторезиста наносят на подложки в электрическом поле напряженностью 1—5 кВ/см. Для создания такого поля между подложкой 3 и специальным кольцевым электродом 2 подают постоянное напряжение 20 кВ. При впрыскивании фоторезиста форсункой 1 в пространство между электродом и подложкой капельки фоторезиста диаметром в несколько микрометров заряжаются, летят под действием электрического поля к подложке на ней.

Этот метод имеет высокую производительность и позволяет наносить слой фоторезиста на подложки большой площади. Недостаток его - трудность стабилизации процесса и сложность оборудования.

Методы окунания и полива являются простейшими среди всех методов нанесения слоя фоторезиста.