Реферат: Логистика и внешняя среда бизнеса

Заметим, что для описываемого складского хозяйства оптимизация потоковых процессов происходит в условиях равновесного состояния производства, потребления и спроса, так как все эти процессы запланированы руководством компании и обеспечиваются смежными подразделениями. Рассматривая уровень обслуживания потребителей, и разделяя его на перечисленные выше элементы, можно определить оптимальное соотношение между отдельными элементами и «зоны ответственности» отдельных подразделений за каждый элемент (так высокое качество товаров) обеспечивается отделом закупок (оговаривается в контрактах с поставщиками) и контролируется входящим контролем качества (представители службы технадзора) при приемке материалов на склад).

Без применения описанных методов возможно возникновение обратного эффекта. Так существует распространенное мнение, что вся «цепочка» прохождения товаров будет оптимальной, если каждое подразделение, входящее в данную «цепочку», будет действовать максимально экономично. Но, к примеру, при поддержании минимальных складских запасов возникает опасность невыполнения срочных незапланированных заказов и, как следствие, упущенной выгоде и потере клиентов. Сопоставление проблем распределения с целями и функциями описываемой модели взаимодействия позволяют сделать общий вывод: распределительный (организационно-методический) аппарат компании состоит из политики распределения и логистики распределения.

Приведение в действие распределительного аппарата для выбора продвижения товаров на рынок зависит от многих факторов. Часть из них (цели компании, характер товаров, возможные объемы производства, и др. внутренние факторы) автоматически учитываются при разработке плана распределения продукта, другие («внешние») факторы являются общими, но так же обязательными к учету. К таким факторам относятся:

Наличие путей, форм и систем сбыта, которыми компания уже располагает.

Объем продаж.

Персонал, отвечающий квалификационным требованиям.

Уровень контроля.

Гибкость системы.

Все данные факторы должны быть изучены и учтены с целью определения всех возможных путей, форм и систем сбыта. При этом не важно – идет ли речь об освоении новых рынков или о совершенствовании работы компании на существующих рынках.

При планировании аппарата распределения материалов со склада внутренние факторы оказали наибольшее влияние на выбор решения. Из внешних факторов, которые в той или иной мере учитывались все, сильное влияние оказали такие факторы как максимальная гибкость системы (возможно изменение количества строительных объектов и объемов производства), уровень контроля и фактор персонала.

Итак, речь идет об оптимизации бизнес-процессов складского комплекса в одной из российских компаний, занимающейся продажей строительных материалов, и демонстрации логики построения эффективной модели взаимодействия маркетинга и логистики.

Как и для большинства подобных компаний, незатейливость торгового бизнеса образца начала 90-х сменилась необходимостью перехода, что называется к регулярному менеджменту, при этом главная причина – это создание за последние годы нормальной конкурентной среды на рынке и, как следствие, неудовлетворительные финансовые результаты, которые не могли быть улучшены традиционными для компании средствами. Одним из выводов, сделанных для себя, было то, что ценность предложения компании на рынке – это не только товар и его отпускная цена, а степень удовлетворения потребностей клиентов, включающая качество обслуживания, которое приобрело за последнее время для клиентов огромное значение. Собственно осознание такой ситуации и есть отправная точка дальнейших рассуждений, и есть ответ на вопрос «зачем компании нужны изменения». Конечно, возник и следующий вопрос – что необходимо изменять в первую очередь, и до какой степени, что требует клиент от компании, и какого качества должны быть изменения.

Проведя маркетинговое исследование и анализ рынка, был получен следующий результат. Оказалось, что одним из ключевых факторов, который может оказать существенное влияние на конкурентоспособность предложения компании, является отсутствие очередей на складе и быстрота обслуживания. Причем, среди общих причин, отмечаемых клиентами, были и вполне мотивированные, например, что часто небольшие строительные бригады не имеют собственного грузового транспорта и им приходится арендовать машины с почасовой оплатой, то есть клиент платит деньги за простой в очереди или, например, простои выполнения строительных работ по причине несвоевременной доставки материалов.

Таким образом, реализуется модель взаимодействия маркетинга и логистики путем постановки задачи для логистики: провести оптимизацию процессов обслуживания клиентов на складском комплексе, при этом критерием оптимизации является минимизация очереди и минимизация времени обслуживания. Причем, исходя из проведенных исследований, удалось даже точно определить допустимые границы такой минимизации: клиент должен обслуживаться не более 20 минут. Отдел логистики (совместно с технической службой) занялся поиском оптимальных путей для решения проблемы равновесного состояния системы товарных потоков в рамках задач определенных отделом маркетинга.

Естественно, что путей решения такой задачи множество, но дополнительным условием оптимизации является и минимизация величины издержек компании, связанных с обеспечением данного решения. Поэтому проект был разбит на следующие этапы:

Описание процессов «AS-IS».

Результатом этого процесса является составление схем бизнес-процессов, имеющих место на складском комплексе, которые связаны с обслуживанием клиентов.

Составление «фотографии рабочего дня».

На этом этапе разрабатываются бланки, с помощью которых будет проходить измерение затрачиваемого времени на каждую функцию, а сама работа ведется в двух направлениях:

фиксируется время, затрачиваемое «клиентом» (клиентом в общем смысле, то есть это может быть и машина компании) процесса на прохождение каждой функции и ожидание в очереди в каждом процессе согласно схемам.

в режиме реального времени с некоторой дискретностью во времени фиксируется общая загрузка склада путем переписи «клиентов» (с обязательным указанием процесса), вызывающие эту загрузку и объем этой загрузки, а также размер очереди.

Анализ проблем и выявление их причин.

Анализ также ведется в двух плоскостях:

вычисляются средние величины времен, затрачиваемых на выполнение каждой функции в каждом процессе, совокупно со временем ожидания в очереди,

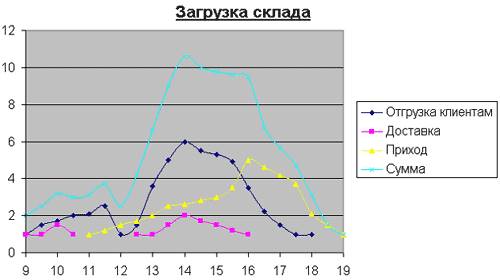

строится график динамической загрузки склада по каждому процессу и общая загрузка, как сумма загрузок каждого процесса.

В итоге были отмечены следующие результаты.

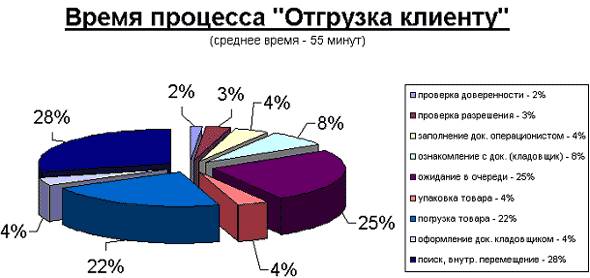

Оказалось, что при отгрузке товара клиентам (см. рис. 2), что занимает в среднем 55 минут, 25% времени процесса занимает ожидание в очереди и 28% - поиск товара при погрузке.

Рис. 2.

В тоже время, если посмотреть на график загрузки склада (см. рис.3), то станет очевидным крайняя неравномерность нагрузки. Это является с одной стороны следствием отсутствия регламента процессов в течение рабочего дня, а с другой стороны отсутствием напрашивающейся связи между складскими процессами и процессами поставок и продажи (или, другими словами, между подразделениями склада, поставок и сбыта).