Реферат: Механічні випробування пластичних мас

13) вид напруженого стану (зсув, розтяг та ін.);

14) природа навколишнього середовища.

Фактори 1-8 визначають структуру полімеру, а інші є зовнішніми.

Механічні властивості пластмас, які визначають їх поведінку за механічної дії, значно залежать від умов проведення випробування. Через релаксаційний характер процесів, які відбуваються у полімері у механічному полі, існує залежність механічних характеристик від часу, швидкості навантаження, температури. Слід враховувати також здатність полімерів до вимушеної еластичності, а також залежність релаксаційних характеристик від напруження.

Це пояснює існування різних методів механічних випробувань, які дозволяють всебічно описати механічні властивості полімерів, зокрема пластичних мас. Такий підхід необхідно враховувати як за випробування полімерів за технічного контролю, так і за наукових досліджень. Для одержання результатів, які можна порівнювати між собою, треба суворо дотримуватись вказаних у методиці умов випробування.

2. Визначення ударної в’язкості пластмас

Ударною в’язкістю називається робота, яка необхідна для руйнування зразка, що віднесена до одиниці площини його поперекового перетину. Цей показник виражається в Дж/м2 (або в Н/м) і визначається на стандартних зразках, що виготовлено з даного полімерного матеріалу. Зразки з листів, плит, стрижнів та інших подібних матеріалів, виготовляють механічною обробкою, а з порошкоподібних, гранульованих та інших сипучих матеріалів – пресуванням та литтям під тиском. Зразки, що виготовлено механічною обробкою та пресуванням, мають вигляд брусків розмірами 120±2х 15±0,5х 10±0,2 мм. За виготовлення зразків з листових матеріалів, що мають товщину меншу за 10 мм, їх товщина залишається рівною товщині листа. Коли ж зразок виготовляється з плити товщиною більше 10 мм, плиту зрізають тільки з одного боку до товщини 10 мм. Якщо ж зразки виготовляють методом лиття під тиском, вони повинні мати вигляд бруска з розмірами 50±1х 6±0,2х 4±0,2 мм.

Визначення проводиться з допомогою спеціального приладу – маятникового копра (рис. 1).

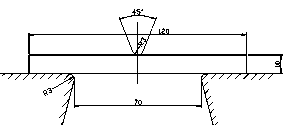

Рис. 1. Схема дії маятникового копра 9положенняя зразка за випробування на ударну в’язкість

Цей метод також називається випробуванням на двохопорний ударний згин.

Випробування проводять на трьох стандартних зразках. Перед випробуванням заміряють мікрометром з точністю до 0,01 мм товщину та ширину кожного зразка в його середині та розраховують площину їх поперекового перетину.

Відстань між опорами для зразків товщиною менше 5 мм повинна складати 40±0,2 мм; для зразків товщиною більше 5 мм - 70±0,2 мм. Опори повинні бути закруглені радіусом 3 мм.

Зразок кладуть на дві опори, що розміщені у нижній частині маятникового копра, таким чином, щоб удар прийшовся на широкий бік зразка. Маятник піднімають до верхнього положення та закріплюють спеціальною клямкою. Встановлюють стрілку приладу на нуль, звільняють клямку та дають маятникові вільно впасти. В самій нижній точці падіння маятник б’є зразок своїм краєм, розбиває його та відхиляється в інший бік на деяку висоту. За руху вверх маятник тягне за собою рухому стрілку, яка фіксує на шкалі підйом маятника в кутових градусах. Різниця між висотою підйому маятника до та після випробування показує роботу удару, яка необхідна для руйнування зразка.

Через те, що ударна в’язкість пластиків коливається в дуже широких межах, до копра додаються маятники різної потужності: 1; 4; 5 та іноді 15 Дж. Тому перед випробуванням попередньо необхідно підібрати потужність маятника шляхом пробного розбивання брусків, починаючи з найменшої потужності.

Ударна в’язкість матеріалу розраховується за формулою:

![]() , Дж/м2 ,

, Дж/м2 ,

де А – робота, що необхідна для руйнування зразка, Дж;

S – площина поперекового перетину зразка, м2 .

Якщо шкала приладу безпосередньо показує роботу А, то її значення зразу вставляють в цю формулу.

За величину ударної в’язкості беруть середнє арифметичне результатів випробування трьох зразків.

Стандартні бруски можуть виготовлятись з надрізом (для більш жорстких умов), тоді використовують площину поперекового перетину у місці надрізу. Результати такого випробування дозволяють знайти коефіцієнт послаблення ударної в’язкості, який дорівнює відношенню результатів для зразків з надрізом до тих, що не мають надрізу.

Звичайно надріз глибиною 5±0,3 мм розміщають в середині зразка. Але для шаруватих пластиків положення надрізу відповідно напрямку шарів може бути різним (подовжнім, поперековим). Як величина надрізу, так і його напрямок мають велике значення для характеристики пластику.

3. Визначення руйнівного напруження пластмас за статичного згину, за розтягу, за стиску

Міцністю за статичного згину називається здатність матеріалу опиратись дії згинаючого навантаження до межі, яка руйнує зразок. Напруження, яке при цьому розвивається в зразку, називається руйнівним напруженням за статичного згину. Випробування проводиться на приладі, який має пристрій для вимірювання стрілу вигину та величину навантаження з точністю до 1 %. В конструкції приладу врахована можливість зміни швидкості рухомої головки машини та відстані між опорами.

Зразки для випробування мають форму стандартних брусків, розміри яких залежать від методу виготовлення, як і за випробування пластмас на ударну в’язкість. Для листових та шаруватих пластиків в випадку їх товщини меншої за 10 мм встановлюються стандартні розміри зразків, відстані між опорами та швидкості навантаження (таблиця 1).

Таблиця 1

Умови визначення руйнівного напруження за статичного згину

| Розміри зразків, мм | Відстань між опорами l, мм | Радіус закруглення наконечника R2 , мм | Швидкість руху головки машини v, мм/хвилину | ||

| Товщина h | Довжина L | Ширина b | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,00-2,0 | 35±1,5 | 15±0,2 | 20±0,3 | 2 | 10-20 |

| 2,01-4,0 | 55±1,5 | 15±0,2 | 40±0,3 | 4 | 20-40 |

| 4,01-6,0 | 80±2,0 | 15±0,2 | 60±0,5 | 6 | 30-45 |

| 6,01-8,0 | 100±2,0 | 15±0,2 | 80±0,5 | 8 | 40-53,5 |

| 8,01-10 | 120±2,0 | 15±0,2 | 100±0,5 | 10 | 50-62,5 |

Випробування проводять за кімнатної температури на трьох зразках. Перед випробуванням заміряють товщину та ширину кожного зразка та визначають їх площину поперекового перетину.

Зразок кладуть широким боком на дві опори, які мають закруглення кінці з радіусом R1 – 1 мм (рис. 2).