Реферат: Оборудование, применяющееся для добычи железной руды

Буровая мелочь из скважины удаляется воздушно-водяной смесью, поступающей из пневмоударника через выхлопные отверстия 5 и канал 9.

Для буровзрывных работ в карьерах применяются на горнорудных предприятиях КМА и Кривбасса применяется комбинированная технология бурения скважин, при которой скважины диаметром 250 мм, пробуренные станками шарошечного бурения, расширяются станками огневого бурения до диаметра 450-500 мм. Такая технология позволяет повысить в целом эффективность буровзрывных работ. Для подобной технологии на базе серийно выпускаемого станка СБШ-250МН выпущены и на Михайловском ГОКе испытаны станки СБШ-250МНР для шарошечного бурения и огневого расширения скважин.

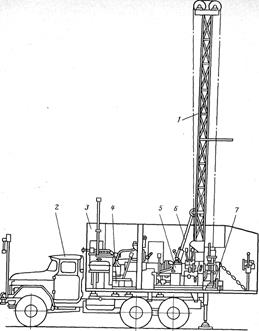

Самоходная буровая установка УКБ-200/ЗООС применяется для бурения скважин диаметрами 59-93 мм, а иногда и 112-132 мм на глубину 100-150 м в районах, доступных для автотранспорта, в настоящее время используется установка СБУДМ-150-ЗИВ. "Для повышения эффективности бурения скважин глубиной до 200-300 м создана самоходная установка УКБ-200/ЗООС (рис.4). Она состоит из бурового станка УКБ-200/300 5 с дизельным приводом, бурового насоса НБЗ-120/400С 4, мачты 1 с цилиндром подъема 6 и со средствами механизации спуско-подъемных операций, включая полуавтоматический элеватор и труборазворот 7, бурового здания 3, электрооборудования, автомобиля высокой проходимости ЗИЛ-131 2, прицепа 2ПН2 (710В).

Рис.4 - Самоходная буровая установка УКБ - 200/300С

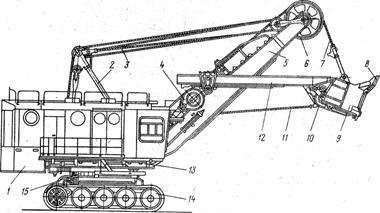

Выемку и погрузку руд и пустых пород в карьерах осуществляют одноковшовыми экскаваторами. В рудной промышленности наибольшее распространение имеют одноковшовые экскаваторы. По конструкции рабочего оборудования одноковшовые экскаваторы подразделяются на следующие типы: прямая механическая лопата; драглайн (канатно-ковшовый экскаватор); обратная механическая лопата (канавокопатель); струг; грейферный экскаватор. (рис.5)

Рисунок 5 - Экскаватор ЭКГ-5А

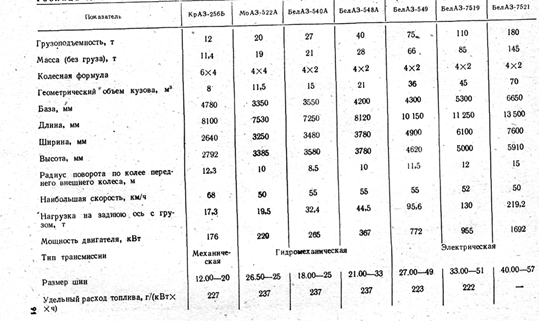

Автосамосвалы. Их широкое применение на рудных карьерах связано с хорошей приспособленностью для работы в стесненных условиях на коротких расстояниях и при относительно больших подъемах и спусках. Техническая характеристика. отечественных самосвалов приведена в табл.3.

Автосамосвал КрАЗ-256Б Кременчугского автомобильного завода обладает высокой проходимостью. Его успешно применяют на небольших карьерах, а также при удалении наносов, состоящих из мягких вскрышных пород с низкой несущей способностью.

Автосамосвал МоАЗ-522А могилевского автомобильного завода им. С.М. Кирова имеет колесную формулу 4X4, т.е. все его колеса приводные, что позволяет использовать его при отсутствии дорог с твердым покрытием, особенно в период строительства карьеров. Автомобиль имеет широкопрофильные односкатные шины низкого давления (0,35 МПа).

Таблица 3

Техническая характеристика отечественных самосвалов

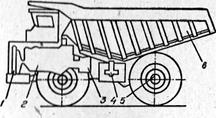

Рисунок 6 - Автомобиль БелАЗ-549

Конвейерный транспорт находит все более широкое применение на горнорудных предприятиях. Конвейеризация транспорта позволяет значительно повысить производительность труда и устранить "узкие" места в работе транспорта. Так, на рудниках в ряде случаев возможно сокращение числа рудоспусков в отрабатываемых блоках, благодаря чему увеличивается интенсивность выпуска руды, сокращается объем проходческих работ, сроков подготовки и отработки блоков, а следовательно, и поддержания в работоспособном состоянии горных выработок.

Современные конвейерные установки разделяют: по назначению и месту установки в шахте: на забойные, штрековые, уклонные, бремсберговые, магистральные, подъемные и специального назначения (проходческие, бункерные, питатели, перегружатели и др.);

по типу тяговых органов: с цепным, ленточным и канатным тяговыми органами; без тяговых органов;

по конструкции: скребковые, пластинчатые, ленточные, ленточно-канатные, ленточно-цепные, качающиеся, вибрационные, винтовые;

по роду потребляемой энергии: электрические, пневматические, гидравлические, электромагнитные.

Все конвейерные установки состоят из следующих основных частей: тягового органа, грузонесущих элементов, приводного устройства и вспомогательного оборудования. Транспортирование насыпных грузов скребковыми конвейерами осуществляется волочением по неподвижному желобу с помощью тягового органа, состоящего из одной или нескольких цепей с укрепленными на них перегородками-скребками, погруженными в слой насыпного груза). Скребковые конвейеры, предназначенные для доставки руды, перемещают груз с помощью скребкового тягового органа непосредственно по почве или по специальному настилу.

К преимуществам скребковых конвейеров относятся их высокая прочность, безотказность в работе, способность работать на трассах с небольшими искривлениями как в вертикальной, так и в горизонтальной плоскостях. По мере необходимости скребковые, конвейеры можно легко укорачивать и удлинять, можно загружать в любом месте по длине става. Скребковые конвейеры по сравнению с конвейерами других типов имеют небольшую высоту става, что облегчает их загрузку. К недостаткам скребковых конвейеров следует в первую очередь отнести сам принцип перемещения груза волочением, что связано с большим сопротивлением движению, быстрым износом рештаков и тягового органа, измельчением транспортируемого материала и, как следствие, снижением его сортности.

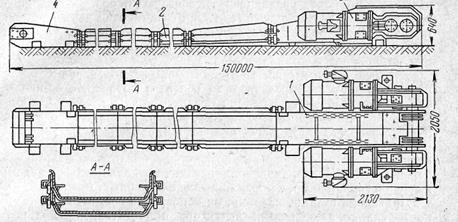

Рисунок 7 - Скребковый разборный конвейер СР-70

Современные скребковые конвейеры имеют производительность, достигающую 570 т/ч, длину става до 300 м и суммарную мощность приводных станций до 275 кВт. Максимальный угол наклона, при котором скребковые конвейеры могут транспортировать насыпные грузы, достигает 20°, а для тормозных конвейеров - 40°. При больших углах наклона начинается пересыпание груза через скребки.

Скребковые конвейеры используют также в качестве донных для загрузки и разгрузки бункер-конвейеров и самоходных вагонов.

Скреперная установка (рис.18) состоит из скреперной лебедки, скрепера, головного и хвостового канатов и концевых и отклоняющих блоквв. Во время работы скрепер совершает возвратно-поступательные движения. Движение скрепера от забоя (рабочий ход) осуществляется головным канатом, на забой (холостой ход) - хвостовым канатом. При рабочем ходе скрепер, внедряясь в штабель разрыхленной горной массы, самозагружается и транспортирует груз волочением по почве до места разгрузки в рудоспуск или в вагонетку. Производительность скреперной установки составляет в среднем 150-250 т/смену (максимальная 800 т/смену), рациональная длина транспортирования - 10-50 м, максимальный угол наклона трассы - до 45°, максимальная крупность транспортируемых кусков - до 1000 мм.

Скреперные установки на рудных шахтах применяют в очистных забоях для доставки руды от выпускных дучек до рудоспуска (рис.8, а) с последующей люковой погрузкой в другие виды транспорта или непосредственно в вагонетки (рис.8, б), для доставки руды по аккумулирующим выработкам, для подачи закладочных материалов в выработанное пространство. Их также широко используют на проходке горизонтальных и наклонных выработок (рис.8, в).