Реферат: Основные сведения о материалах

Морозостойкость— способность материала в насыщенном водой состоянии выдерживать многократное число циклов попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного понижения прочности. Плотные материалы, а также материалы, обладающие малым водопоглощением, как правило, морозостойки. По числу выдерживаемых циклов попеременного замораживания и оттаивания (степени морозостойкости).

Тепловое (термическое) расширение— способность материалов изменять свои размеры в процессе нагревания при постоянном давлении. Это свойство учитывают при прокладке трубопроводов, рельсов железнодорожных путей. Длинные трубо- и паропроводы в нагретом состоянии значительно увеличивают свои размеры. Поэтому, чтобы трубопроводы могли свободно удлиняться, оставаясь невредимыми, делают специальные устройства — компенсаторы, которые воспринимают удлинение трубопроводов при тепловом расширении. На мостах устанавливают подвижные опоры. У зданий и сооружений большой протяженности предусматривают термические швы. Рельсы на крановых и железнодорожных путях укладывают с небольшими промежутками для свободного термического расширения.

Температура плавления — постоянная температура, при которой твердый материал переходит в жидкий расплав при нормальном давлении. Для отсчета темпе-ратуры применяют две шкалы: термодинамическую, где единицей измерения температуры служит кельвин (обозначается К), и международную практическую, где единицей измерения служит градус Цельсия (обозначается °С).

Температура плавления материалов зависит от прочности связи между молекулами, ионами и изменяется в очень широких пределах: например, температура плавления ртути—39°С, вольфрама+3410°С. Чистые металлы плавятся при определенных температурах, а большинство материалов в интервале температур.

3. Механические свойства

Механическими свойствами материалов называют их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. К таким свойствам относятся прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

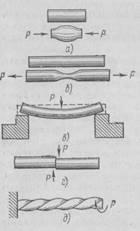

Рис. 1. Виды деформацийметалла в зависимости отнаправления действующейнагрузки:

а — сжатия, б — растяжения,в —изгиба,

г — сдвига (среза),д — кручения

Деформации, которые исчезают после снятия нагрузки (при этом материал принимает первоначальную форму), называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения (рис. 1).

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок) . Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела.

Напряжения, действующие вдоль оси образца, на*1 зывают нормальными и обозначают а (сигма). Нормальные напряжения в паскалях определяются отношением сил Р в ньютонах, действующих вдоль оси детали или образца, к площади их поперечного сечения S в квадратных метрах:а = P / S .

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими (рис. 1,а) и растягивающими (рис. 1,б).

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают т (тау). Под действием касательных напряжений происходит деформация среза (рис. 1,г).

Напряжения, определяемые при механических испытаниях образцов на специальных машинах, используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформации деталей. Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба (рис. 1,в), которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения (рис. 1,д), например, когда у стяжных болтов затягивают гайки.

Прочность — способность материалов воспринимать, не разрушаясь, различные виды нагрузок, вызывающих внутренние напряжения и деформации. В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

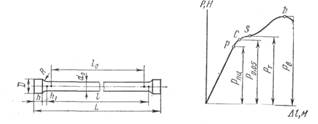

Определение прочности на растяжение — наиболее важный и распространенный вид механических испытаний материалов (ГОСТ 1497—73). Образцы определенном формы м размеров испытывают на специальных разрывных машинах. Стандартный образец (рис. 2) закрепляют головками диаметром D в машине и медленно нагружают с постоянной скоростью. В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения по диаметру d 0 . При испытании производится автоматическая запись диаграммы растяжения (рис. 3), представляющей собой графикизменения длины образца А в зависимости от приложенной нагрузки Р. Определенные точки на диаграмме растяжения р, с, s , Ъ отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Рис. 2. Образец для испытания на растяжение

Рис. 3. Диаграмма растяжения малоуглеродистой стали

П редел пропорциональности (точка р на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки Рпц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце возникают только упругие деформации. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости (точка с на диаграмме растяжения)—это напряжение, возникающее под действием нагрузки . при котором образец получает остаточное удлинение, равное 0,05 % первоначальной длины образца. Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести ат (точка s на диаграмме растяжения) — это напряжение, возникающее под действием нагрузки Рт , при котором остаточное удлинение достигает заданного значения, обычно 0,2 %, ноиногда 0,1 или 0,3 % и более. Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения. Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.