Реферат: Печатные платы

Держатель рабочего стола станка с помощью поворотной головки позволяет поворачивать слиток и устанавливать его относительно плоскости отрезного круга так, чтобы получить пластины с заданной ориентацией поверхности.

Обычно, резка слитка на пластины осуществляется либо с помощью комплекта тонких длинных стальных полотен, либо с помощью "алмазных дисков".

2.1 Резка стальными полотнами и дисками

На рис 3 показана схема резки стальными полотнами или наборами полотен с использованием абразивной суспензии. Этот метод применяется в лабораторных условиях для сквозного разделения пластин и подложек. Метод не обеспечивает высокой производительности и качества. Точность размеров кристаллов невысокая из-за неравномерности натяжения полотен в обойме, их вибрации, неравномерности износа. Абразивная суспензия загрязняет структуры.

Первоначально широкое применение в промышленности имела резка металлическими дисковыми пилами с применением абразивной суспензии. Это объясняется простотой и доступностью этого метода резания. Однако в настоящее время его применяют только в случае резки пластин на кристаллы. Принцип резки практически тот же, что и при резке стальными полотнами. В зону резания подают абразивную суспензию, которая, ускоряясь за счет вращения диска, с силой ударяет в обрабатываемый материал и откалывает от него микрочастицы. Процесс резания ускоряют частицы абразива, постепенно обновляемые в зазоре между металлическим диском и полупроводниковой пластиной. Абразивная суспензия достаточно хорошо отводит тепло из зоны резания и специального охлаждения не требует.

Жесткость металлических дисков, как правило изготавливаемых из стальных холоднокатных лент, недостаточна для резания слитков на пластины, и удовлетворительное качество резания достигается только при небольших глубинах резания, как было указано выше, при резании на кристаллы. Абразивные порошки изготавливаются из карбида бора В4 С3 , карбида кремния SiC, и электрокорунда Al2 O3 . По размерам зерна абразивные порошки подразделяются на четыре группы:

· шлифзерно;

· шлифпорошки;

· микропорошки;

· тонкие микропорошки.

2.2 Резка диском с наружной алмазной кромкой

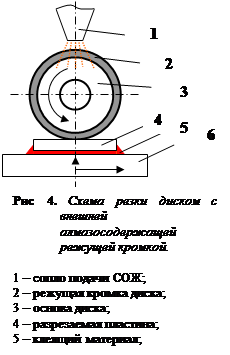

Резание диском с наружной алмазной кромкой обладает по сравнению с процессом резания диском с применением абразивной суспензии более высокой производительностью и позволяет разделять толстые, а следовательно большого диаметра, пластины, обеспечивает воспроизводимые размеры и форму кристаллов и плат со строго вертикальными боковыми гранями, а также большой выход годных структур, достигающий 98 ¸ 100 %. Схема процесса изображена на рис 4.

Диск закрепляется на шпинделе станка своей центральной частью. Такое закрепление не обеспечивает высокой жесткости диска. Жесткость режущей кромки обеспечивается его конструкцией. Режущая кромка выступает за наружный диаметр прижимных фланцев не более чем на 1,5 глубины резания. Алмазоносный режущий слой на металлический диск наносится с помощью специальной связки. Из всех видов связок (органическая, керамическая, металлическая) только металлическая связка полностью обеспечивает прочность сцепления алмазосодержащего слоя с металлическим диском и хорошую самозатачиваемость в процессе резания. Рекомендуемые режимы резки для слитков кремния: частота вращения диска – 5000 ¸ 8000 об/мин, скорость продольной подачи слитка – 30 ¸ 60 мм/мин, расход СОЖ около 3 л/мин. Натяжение диска периодически контролируется с помощью электронного прибора и регулируется не менее одного раза за рабочую смену. Перед началом каждой резки диск проверяют на степень выработанности алмазной кромки, отсутствие трещин, задиров. Для точности размеров отрезаемых пластин, качества их поверхности и ширины реза важна правильная установка диска на барабан режущего станка. В процессе резки диск не должен вибрировать и отклоняться от плоскости. Охлаждение при резке осуществляется путем подачи СОЖ.

Диск закрепляется на шпинделе станка своей центральной частью. Такое закрепление не обеспечивает высокой жесткости диска. Жесткость режущей кромки обеспечивается его конструкцией. Режущая кромка выступает за наружный диаметр прижимных фланцев не более чем на 1,5 глубины резания. Алмазоносный режущий слой на металлический диск наносится с помощью специальной связки. Из всех видов связок (органическая, керамическая, металлическая) только металлическая связка полностью обеспечивает прочность сцепления алмазосодержащего слоя с металлическим диском и хорошую самозатачиваемость в процессе резания. Рекомендуемые режимы резки для слитков кремния: частота вращения диска – 5000 ¸ 8000 об/мин, скорость продольной подачи слитка – 30 ¸ 60 мм/мин, расход СОЖ около 3 л/мин. Натяжение диска периодически контролируется с помощью электронного прибора и регулируется не менее одного раза за рабочую смену. Перед началом каждой резки диск проверяют на степень выработанности алмазной кромки, отсутствие трещин, задиров. Для точности размеров отрезаемых пластин, качества их поверхности и ширины реза важна правильная установка диска на барабан режущего станка. В процессе резки диск не должен вибрировать и отклоняться от плоскости. Охлаждение при резке осуществляется путем подачи СОЖ.

2.3 Резка диском с внутренней алмазной кромкой

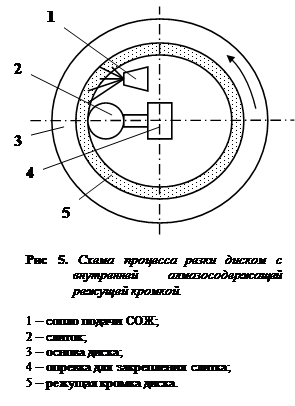

В настоящее время способ резания диском с внутренней режущей алмазной кромкой является наиболее перспективным и прогрессивным из всех существующих. Этим способом можно производить самые универсальные процессы резания слитков на пластины до резания пластин на отдельные кристаллы. Основой диска служит стальная фольга толщиной 0,1 ¸ 0,2 мм. Алмазосодержащую режущую кромку на металлическую основу наносят гальваническим способом, применяя в качестве связки никель.

В настоящее время способ резания диском с внутренней режущей алмазной кромкой является наиболее перспективным и прогрессивным из всех существующих. Этим способом можно производить самые универсальные процессы резания слитков на пластины до резания пластин на отдельные кристаллы. Основой диска служит стальная фольга толщиной 0,1 ¸ 0,2 мм. Алмазосодержащую режущую кромку на металлическую основу наносят гальваническим способом, применяя в качестве связки никель.

Механизм резки состоит в хрупком разрушении обрабатываемой поверхности под действием нормальных усилий и в срезании микровыступов закрепленными в режущей кромке алмазными зернами (тангенциальные усилия). Нормальные усилия, передаваемые от диска через зерна алмаза на слиток, вызывают появление микротрещин, которые, увеличиваясь в процессе отрезания пластины, распространяются вглубь, смыкаются, образуя выколки. Затем эти выколки выкрашиваются и удаляются из зоны обработки. Помимо прочего, СОЖ, проникая в микротрещины обрабатываемой поверхности и оказывая капиллярное расклинивающее действие, интенсифицирует процесс резки. С увеличением частоты вращения диска нормальные и тангенциальные усилия уменьшаются, что повышает качество обработки поверхности и за счет уменьшения деформаций диска улучшает параллельность сторон пластин. Вместе с тем увеличение частоты вращения диска повышает производительность процесса. Однако, увеличение частоты вращения диска свыше 5000 об/мин вызывает возрастание вибрации станка и температуры в зоне резания. Схема процесса резки представлена на рис 5. К преимуществам резки диском с внутренней алмазной кромкой относятся высокая скорость резания (до 40 мм/мин), хорошее качество обработки поверхности (8 класс шероховатости), малый разброс по толщине пластин (±20 мкм), небольшие отходы материала.

Недостатки резки: сложность установки алмазного диска, его натяжения и центровки, зависимость качества и точности обработки от точности и качества инструмента.

2.4 Резка при помощи ультразвука

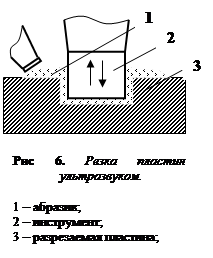

Одной из новейших технологий является резание при помощи ультразвуковых колебаний частиц абразива. Ультразвуковая резка применяется при обработке полупроводниковых пластин в тех случаях, когда необходимо получить кристаллы сложной конфигурации и заданного профиля.

На рис 6 показана схема процесса. Под режущую кромку инструмента подается абразивная суспензия. Торец инструмента помещается на небольшом расстоянии от обрабатываемой поверхности, что необходимо для достижения акустического контакта. Частицы абразивного вещества под влиянием ультразвуковой энергии, приобретаемой с инструмента, приобретают колебательное движение. Это движение вызывается способностью ультразвуковых волн при распространении в упругих средах (а абразивная суспензия есть упругая среда) вызывать разрежение и сгущение этих сред. В результате разрежения в абразивной  суспензии образуются кавитационные пузырьки, которые в момент исчезновения создают большие давления.

суспензии образуются кавитационные пузырьки, которые в момент исчезновения создают большие давления.

Благодаря кавитационным явлениям частицы абразива с силой ударяются в обрабатываемый материал и выбивают из него микрочастицы. Поскольку в этом участвует большое количество частиц абразива, а частота ударов равна частоте ультразвука, то, не смотря на незначительные размеры откалываемых частиц, процесс резки происходит быстро (около 1 мм/мин). Так как инструменту можно придать любую форму, то при помощи этого метода можно вырезать детали любой конфигурации.

Станки для ультразвуковой резки обычно выполняют в виде двух отдельных частей: магнитостриктора и усилителя ультразвуковых колебаний.

2.4 Лазерное разделение пластин

Разделение с помощью лазерного излучения относится к бесконтактным способам, при которых отсутствуем механическое воздействие на обрабатываемый материал. Разделение можно выполнить либо с предварительным получением рисок (лазерное скрайбирование), либо путем сквозного прохода всей толщи материала (лазерная резка). Образование рисок происходит в результате испарения материала сфокусированным лазерным лучом большой мощности. При сквозной резке имеет место также и плавление.

С помощью лазерного луча можно производить резку сквозь слой оксида или металла. Благодаря отсутствию механического воздействия отсутствуют микросколы и микротрещины. Оплавление материала по краям риски уменьшает вероятность отслаивания пленочных покрытий. Кристаллографическая ориентация не оказывает влияния на качество разделения и форму кристаллов. Получаемые кристаллы имеют практически вертикальные боковые поверхности, что весьма облегчает автоматическую сборку.

К недостаткам лазерного разделения относятся: высокая стоимость и сложность оборудования, необходимость защиты поверхности специальной пленкой от загрязнений продуктами испарения и расплавления, возникновение зон со структурными нарушениями кремния.

Лазерное скрайбирование применяется в крупносерийном производстве для разделения пластин кремния диаметром до 76 мм. Арсенид галлия нельзя скрайбировать лазерным лучом из-за выделения токсичных соединений мышьяка.

3 Обработка поверхности пластин

Полученные полупроводниковые пластины нельзя сразу использовать для производства интегральных микросхем. Сначала они должны пройти предварительную обработку.

Поверхность пластин после резки весьма неровная: размеры царапин, выступов и ямок иногда намного превышают размеры будущих структурных элементов. Поэтому перед началом основных технологических операций пластины многократно шлифуют, а затем полируют. Цель шлифовки помимо удаления механических дефектов состоит также в том, чтобы обеспечить необходимую толщину пластины (200 ¸ 300 мкм), недостижимую при резке и параллельность плоскостей.