Реферат: Порошковая металлургия и дальнейшая перспектива ее развития

В настоящее время изготавливаются в промышленном масштабе порошки таких металлов, как железо и его сплавы, никель, медь, кобальт, алюминий, титан, олово, цинк, свинец, магний, вольфрам, молибден, тантал, ниобий и другие.

Существенные успехи достигнуты в разработке теоретических основ и технологии процессов прессования и формования изделий из порошков.

Первые систематические исследования выполненные в 1936 - 1937 гг. положили начало развитию работ в этой области. Исследованы закономерности прессования в пресс-формах, процесс вибрационного уплотнения, гидростатического и изостатического, горячего, динамического и взрывного прессования, горячей штамповки, формования порошков прокаткой и т.д.

1926 - 1946 гг. - начало работ в области теоретических основ процессов спекания. Исследования в этой области позволили оптимизировать ряд технологических режимов и создать новые процессы - например, активированное спекание вольфрама, спекание металлоалмазных композиций инструментального назначения, изготовление электроконтактных, антифрикционных и конструкционных изделий с применением пропитки расплавленными металлами и пр.

Первыми видами изделий из порошков, производство которых было организовано в 1918 г., были медно-графитовые щетки. В дальнейшем создано большое количество электроконтактных материалов на основе серебра с добавками никеля, окиси кадмия, графита; на основе вольфрама с пропиткой

медью и ряд других.

Широкое развитие получило производство твердых сплавов и инструментов из них, которое было организовано в 1928 - 1929 гг. на Московском электроламповом заводе.

В 1932 г. на заводе "Электроугли" было организовано производство бронзографитовых подшипников, а в 1934 г. - железографитовых материалов.

В 60-х годах широко развились работы по созданию спеченных конструкционных материалов на железной основе, с пропиткой прессовок медью и ее сплавами, с введением в состав материала углерода в виде графита или порошка белого чугуна, с заполнением пор материала стеклом, что дало повышение прочности до 75 - 80 кг/мм кв. Применение легированных порошков в сочетании с горячей штамповкой или высокоскоростным холодным прессованием с последующим спеканием позволило получить материалы с прочностью выше 200 кг/мм кв.

Активно разрабатывались и другие материалы - фрикционные, уплотнительные, износостойкие, магнитные, фильтровые, инструментальные, волокновые, дисперсно-упрочненные. Созданы ряд материалов, изготавливаемых методами прокатки - токосъемные пластины, электродные ленты, биметаллическая проволока и другие биметаллические и триметаллические материалы.

Типовая технология производства заготовки изделий методом порошковой металлургии включает четыре основные операции:

получение порошка исходного материала;

формование заготовок;

спекание и

окончательную обработку.

Каждая из указанных операций оказывает значительное влияние на формирование свойств готового изделия.

Глава 2. Производство металлических порошков и их свойства.

В настоящее время используют большое количество методов производства металлических порошков, что позволяет варьировать их свойства, определяет качество и экономические показатели.

Условно различают два способа изготовления металлических порошков:

1) физико-механический; 2) химико-металлургический.

При физико-механическом способе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и обработку резанием измельчаемого материала.

При химико-металлургическом способе изменяется химический состав или агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Измельчение твердых материалов - уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Различают измельчение дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение хрупких металлов и их сплавов таких, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен. В случае таких металлов наиболее целесообразно использование в качестве сырья отходов образующихся при обработке металлов (стружка, обрезка и др.).

При измельчении комбинируются различные виды воздействия на материал статическое – сжатие и динамическое – удар, срез – истирание, первые два вида имеют место при получении крупных частиц, второй и третий – при тонком измельчении. При дроблении твердых тел затрачиваемая энергия выполняет работу упругого и пластического деформирования и разрушения, нагрева материалов, участвующих я процессе размельчения.

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1-10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых металлических порошков. Исходным материалом для тонкого измельчения может быть и стружка.

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

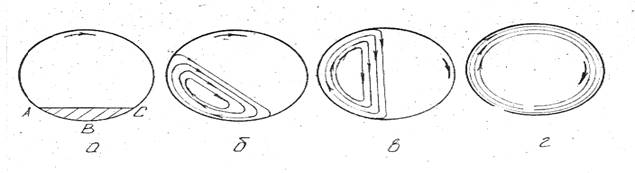

Шаровая мельница (рис. 1) - простейший аппарат, используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров.

Рис 1 .Схемы движения шаров в мельнице: а – режим скольжения, б – режим перекатывания, в – режим свободного скольжения, г – режим критической скорости.