Реферат: Реконструкция основного оборудования отделения абсорбции

· Из-за отсутствия системы очистки, кислота загрязнена окислами As и Se .

В нашей стране широко используют контактный метод получения серной кислоты.

Суть контактного метода состоит в том, что газообразный сернистый ангидрид, проходя вместе с воздухом через катализатор окисляется до серного ангидрида по реакции:

SO2 +![]() O2 =SO3 +Q

O2 =SO3 +Q

Образовавшийся серный ангидрид далее поглощается водой с образованием серной кислоты:

SO 3 + H 2 O = H 2 SO 4

Горячий обжиговый газ после выделения пыли обрабатывают сравнительно малоконцентрированной и холодной H2 SO4 . В этих условиях газ охлаждается и основные нежелательные примеси(серный, мышьяковистый и сернистый ангидриды) образуют туман который затем удаляется в специальных фильтрах. Полнота очистки от тумана легко контролируется по прозрачности газа /2,4/.

После удаления вредных примесей газ освобождается от влаги в сушильных башнях, далее подогревается и поступает в контактный аппарат, где сернистый ангидрид окисляется в серный ангидрид. Выходящий из контактного аппарата газ, обрабатывается серной кислотой, которая абсорбирует серный ангидрид. Отходящие газы удаляются в атмосферу. Таким образом схема производства контактной H2 SO4 из колчедана включает в себя четыре основных стадии:

· Получение сернистого газа;

· Очистка газов от примесей;

· Окисление сернистого ангидрида в серный ангидрид на катализаторе;

· Абсорбция серного ангидрида.

Эту схему производства серной кислоты можно назвать классической. Достоинства классической схемы производства контактной серной кислоты – абсолютная надёжность.

Недостатки:

· Громозкость схемы;

· Большие материальные затраты на строительство в целом и очистного отделения в частности.

На установках большой производительности невозможно достичь 100% степени переработки сернистого ангидрида в серный. Это связано с тем, что полученный серный ангидрид продолжает оставаться в зоне реакции, что смещает равновесие реакции, окисление в сторону исходных веществ. В данном проекте рассмотрено отделение абсорбции олеума. Это завершающая стадия процесса получения серной кислоты. Для проведения процесса абсорбции применяют абсорбционные установки, основным элементом которых являются абсорбционные аппараты. Которые классифицируются в зависимости от технологического назначения, давления и вида внутреннего устройства, обеспечивающего контакт газа (пара) и жидкости.

По технологическому назначению абсорбционные аппараты подразделяются на аппараты установок осушки, очистки газа, газораспределения и т.д. В зависимости от внутреннего устройства различают тарельчатые, насадочные аппараты, а так же появившиеся в последнее время скруббер Вентури.

В зависимости от применяемого давления аппараты подразделяются на вакуумные, атмосферные и работающие под давлением выше атмосферного. При выборе аппарата следует учитывать технологические требования к процессу и его экономические показатели.

Тарельчатые колонны используют для крупнотонажных производств при относительно малых расходах жидкости, не достаточных для равномерного смачивания насадки, а так же для процессов, сопровождающихся колебаниями температуры, так как периодическое расширение и сжатие корпуса может разрушить хрупкую насадку. На тарелках проще проще установить змеевики для подвода и отвода теплоты. Тарельчатые колонны так же применяют при обработки потоков с твёрдыми примесями /7, с.204/ или при выделении твёрдого осадка.

Плёночные аппараты (к которым относятся так же абсорберы с регулярной насадкой) незаменимы при проведении процесса в условиях разряжения, поскольку их гидравлическое сопротивление самое низкое. Плёночные и насадочные колонны предпочтительнее так же для обработки коррозионных сред и пенящихся жидкостей.

В скруббере Вентури обеспечивается более интенсивное протекание процесса. Степень очистки газа в скруббере Вентури очень высока, так как улавливаются весьма тонкие частицы, продукты возгонки или тумана образующиеся в производстве серной кислоты. При этом возможно удалить из газа 99% загрязнений. Скруббер Вентури прост по устройству не имеет движущихся частей, низкое гидравлическое сопротивление , возможность работы с загрязнёнными газами, лёгкость осмотра, очистки и ремонта.

В качестве абсорбционного аппарата в производстве олеума примем форсуночный скруббер Вентури с центральным вводом жидкости. Основным преимуществом этого аппарата является простота конструкции, небольшие габариты. Выбранный аппарат изготовим из стали 10Х17Н13М2Т ГОСТ 5632-72, которая относится к стойким материалам. Сталь обладает хорошими прочностными свойствами, хорошо сваривается и вальцуется, что говорит о её технологичности. Недостатком этой стали является её высокая стоимость, что не играет большой роли при небольших габаритах аппарата.

Технико-экономическое обоснование проекта

Серная кислота является одним из основных продуктов химической промышленности. Мировое производство серной кислоты достигает примерно 130 млн.т. в год, из них 40 млн.т. в год в США, 28 млн.т. в СНГ и 62 млн.т. во всех остальных странах. Серная кислота широко применяется в разных отраслях народного хозяйства. Она широко используется в производстве различных солей и кислот, всевозможных органических соединений, продуктов, красителей. Особенно большое количество серной кислоты, используется в производстве минеральных удобрений.

В настоящее время кислота производится двумя методами: контактным и башенным.

В данном дипломном проекте отражён контактный метод, достоинством которого является: высокая надёжность системы, высокая степень контактирования, простота системы. Реконструкция осуществляется за счёт замены аппарата на скруббер Вентури. Из-за этого идёт более полная очистка газа от SO3 в атмосферу.

Процесс замены можно осуществить, изготовив аппарат на одном из заводов нашего города, например на Химмаше, что окажется выгоднее покупки аналогичного за рубежом или в другом городе, так как затраты на доставку из своего города минимальны.

Вновь устанавливаемые аппараты отличаются простотой конструкции и небольшими габаритами, их стоимость, а так же затраты на монтаж и доставку будут невелики. Из-за небольших размеров вновь устанавливаемого оборудования нет необходимости перестройки зданий.

Для проведения замены появятся затраты на демонтаж ликвидируемого оборудования, но с учётом средств от его сдачи в лом, эти затраты частично компенсируются. Ориентировочная оценка вышеуказанных капитальных вложений для установки нового оборудования, взамен морально устаревшего, составит около 15 млн.руб.

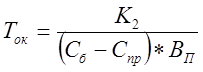

Для осуществления замены рассчитаем ожидаемый срок окупаемости дополнительных капитальных вложений по формуле:

, где К2 – 15млн.руб. – ориентировочные капитальные затраты на реконструкцию; Сб – 419560 руб. себестоимость единицы продукции, Спр =417595 руб. себестоимость единицы продукции после (ориентировочная), реконструкции годовой выпуск продукции ВП =2800т.