Реферат: Резцы, инструмент, режущий элемент, безопасность труда, токарный станок, резец, слесарное дело, токарное дело

Токарно-карусельные станки предназначены для обработки разнообразных по форме деталей, у которых диаметр намного больше длины. Эти станки отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепится обрабатываемая деталь.

Токарные автоматы предназначены для обработки деталей из прутка, а токарные полуавтоматы – для обработки деталей из прутка и штучных заготовок.

Металлорежущие станки отечественного производства имеют цифровое обозначение моделей. Первая цифра в обозначении модели показывает, к какой технологической группе относится станок: 1 – токарные станки, 2 – сверлильные и расточные станки; 3 – шлифовальные станки и т. д. Вторая цифра указывает на типы станков в группе: 1 – одношпиндельные и 2 – многошпиндельные автоматы; 3 – токарно-револьверные станки; 5 – карусельные и т. д. Две последние цифры определяют технические параметры станка: высоту центров над станиной для токарного станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка и т. д. Наличие буквы между цифрами указывает на произведенную модернизацию станка. Буква (Н, П, В, А, С) в конце цифрового обозначения модели определяет точность станка. Различают станки нормальной точности – класс Н (в большинстве случаев не указывается) ; повышенной точности – класс П; высокой точности (прецизионные) – класс В; особо высокой точности – класс А и особо точные (мастер-станки) – класс С. Например, в обозначении токарно-винторезного станка модели 16К20П цифра 1 обозначает группу токарных станков, цифра 6 – тип станка (токарно-винторезный), цифра 20 – высоту центров в см, буква К – модернизацию станка, буква П – станок повышенной точности.

2.2 Главный привод станка. Механизм и коробка подач

Главный привод станка. В передней бабке размещены шпиндель и коробка скоростей (рис. 2.2), которые сообщают заготовке главное движение и подачу при выбранной глубине резания.

Заготовка зажимается в кулачковом патроне, который крепится к фланцу

шпинделя 13. Вращение от электродвигателя /, через ременную передачу 2 и муфт включения 3 передается на вал 5.

Блок из трех шестерен 7, 8, 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, ил 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчато колесо 16, а если влево – через зубчато колесо 15. Таким образом приведенная кс робка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Механизм и коробка подач. Механизм подач соединяет суппорт станка

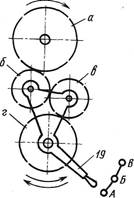

Рисунок. 2.3. Схема трензеля

с коробкой скоростей, посредством реверсивного механизма (трензеля) и гитары осуществляет изменение направления и скорости перемещения суппорта станка. От коробки скоростей через трензель (рис. 2.3), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой/5 (см. рис. 2.2), осуществляется реверсирование движения приводного вала 20 суппорта станка.

При нижнем крайнем положении рукоятки/9 (положении Л) зубчатые колеса (а, б, в, г) соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса (а, в, г) и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары (рис. 2.4) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта, на один оборот шпинделя станка. Расстояние L между валом 1 колеса а и валом 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес b и c можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d . Дуговой паз приклона позволяет регулировать размер В.

Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, что обеспечивает перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 коробки подач (рис. 2.5) получает вращение от зубчатых колес гитары. Вместе с валом 14 на опорах 15 вращается и имеет возможность перемещаться вдоль него зубчатое колесо 11 вместе с рычагом 10. На одном конце рычага 10 вращается закрепленное на оси зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – расположена рукоятка 9. За рукоятку 9 рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений соответственно числу зубчатых колес в механизме / Нортона. В каждом из таких положений рычаг 10 поворачивается рукояткой 9 и удерживается ее штифтом, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1 ,вращающего вал 2 с заданной частотой. Вместе с валом 2 вращается зубчатое колесо 3, которое может перемещаться вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 с помощью кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

2.3 Суппорт, фартук, задняя бабка и система смазывания станка

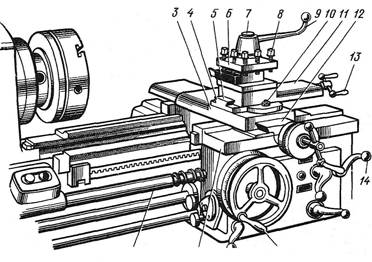

Суппорт. Он (рис. 2.6) предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок / (продольного суппорта), которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки 3 (поперечный суппорт), которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются с помощью рукоятки 13 верхние салазки 3 , которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель 6 (резцовая головка) с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая, перемещаясь по винту 7, зажимает резец. Привод перемещения суппорта производится от ходового винта 2 и ходового вала, расположенного под ходовым винтом. Включение автоматических подач производится рукояткой 14

Рисунок. 2.6. Суппорт токарного станка

Устройство поперечного суппорта показано на рис. 2.7. По направляющим продольного суппорта / ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте /, а другим – связан с гайкой, состоящей из двух частей 15 и 13 и клина 14, которая крепится к поперечным салазкам'9. Затягивая винт 16, раздвигают клином 14 обе части 15 и 13 гайки, в результате чего выбирается зазор между ходовым винтом 12 и гайкой. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится гайками 7 поворотная плита 8, вместе с которой поворачиваются верхние салазки б и резцедержатель 5.

На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и брызг смазочно-охлаждающей жидкости.

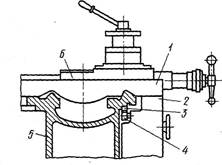

Устройство резцедержателя показано на рис. 2.8. В центрирующей

расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От проворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6.

При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно-связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для работы положение.

Фартук. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (рис. 2.9), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком 15 (см. рис. 2.6), который через зубчатую передачу сообщает вращение зубчатому колесу 4 (см. рис. 2.9), катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт 1 вместе с поперечным суппортом 6 и фартуком 2.

Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой/4 (см. рис. 2.6). Разъемная гайка (рис. 2.10) состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Рисунок. 2.9. Фартук

Задняя бабка. Устройство задней бабки показано на рис. 2.11. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой б, которая соединена с тягой 8 и рычагом 9'. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Система смазывания станка. Масла, введенные между контактирующими и взаимно перемещающимися поверхностями станка, образуют на них защитную пленку, которая уменьшает коэффициент трения. В результате этого уменьшаются износ деталей и затраты мощности привода на преодоление сил трения, повышается коэффициент полезного действия станка. Одновременно масла охлаждают контактирующие поверхности деталей при трении.

Рис. 2.12. Условные обозначения основных элементов на кинематических схемах станков: