Реферат: Строение, свойства, производство стали

Рис. 2. Схема технологии производства стали в конвертере:

А – завалка скрапа; б – заливка чугуна; в – загрузка шлакообразующих материалов; г – продувка металла кислородом; д – выпуск стали через летку; е – слив шлака через горловину.

Технология плавки стали в конвертерах. Можно выделить три основных периода в конвертерном производстве стали: загрузку шихтовых материалов, продувку кислородом и выпуск плавки. Загрузку конвертера обычно начинают с завалки металлолома из специальных лотков с помощью завалочной машины. Для этого конвертер наклоняют в положение рис. 2а. Затем в конвертер заливается чугун, рис.26. После этого конвертер возвращают н вертикальное положение и начинают добавку шлакообразующих материалов (главным образом, извести) рис. 2в. Одновременно в конвертер опускают кислородную фурму и начинают продувку техническим кислородом, рис. 2 г. По ходу продувки продолжают добавку шлакообразующих.

Высокая интенсивность продувки кислородом обеспечивает циркуляцию металла и его перемешивание со шлаком. Длительность продувки составляет 12…16 мин. Окончание продувки определяется по количеству введенного кислорода с учетом количества и состава шихтовых материалов.

Температура расплава в первые минуты продувки практически не изменяется, так как все тепло, выделяющееся в результате окислительных реакций, расходуется на плавление металлолома. После окончания его плавления наблюдается непрерывное повышение температуры расплава. После окончания продувки кислородную фурму поднимают и в металл сверху (параллельно кислородной фурме) вводят зонд для автоматического отбора пробы на экспресс-анализ и измерения температуры. Если состав металла и его температура соответствуют требованиям, приступают к выпуску плавки, если нет—производят корректировку состава. В том случае, если анализ показал повышенное (по сравнению с маркой стали) содержание углерода или недостаточную температуру, то производят додувку плавки. Если же содержание углерода ниже требуемого, в ковш вместе с выпускаемым металлом добавляют графит или молотый кокс в необходимых количествах.

Выпуск плавки производят в специальный сталеразливочный ковш через летку, рис. 2. д. В ходе выпуска стремятся полностью исключить попадания в ковш вместе с металлом конвертерного шлака. А для предотвращения быстрого охлаждения металла в ковше туда добавляют специальную теплоизолирующую смесь или синтетический шлак. Кроме того, при необходимости в ковш по ходу выпуска стали добавляют раскислители ц легирующие. Конвертерный шлак сливают в шлаковую чашу, рис. 2 е.

Конвертеры с комбинированным дутьем. Применение комбинированной продувки за счет более интенсивного перемешивания металла и шлака способствует улучшению рафинирования стали и увеличению выхода годного за счет устранения выбросов и снижения окисления железа в шлак.

Технико-экономические показатели работы конвертеров включают производительность, себестоимость и качество. Кислородно-конвертерный процесс является самым производительным из всех процессов производства стали. Современный конвертерный цех с двумя конвертерами (один – в работе, другой – в ремонте) обеспечивает производство до 5 млн. т стали в год.

Себестоимость стали включает стоимость шихтовых материалов, раскислителей и легирующих добавок, кислорода, огнеупоров, амортизационные расходы, зарплату и т.п. Основной статьей себестоимости является стоимость металлической части шихты. Поэтому борьба за уменьшение потерь металла при переделе (за счет выбросов и выносов) является существенным резервом снижения себестоимости стали. В настоящее время себестоимость конвертерной стали достаточна высока.

Качество стали в первую очередь определяется содержанием вредных примесей, таких как фосфор и сера, поступающих вместе с чугуном; водород и азот, попадающих в металл с ломом и из атмосферы. Благоприятные условия рафинирования стали в конвертере и отсутствие в процессе производства контакта с водородом и азотом позволяют производить сталь самого высокого качества.

2.2. Производство стали в мартеновских печах.

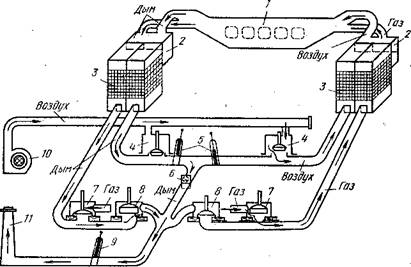

Источником тепла для разогрева, плавления и дальнейшего нагрева металла в мартеновской печи является жидкое (мазут) или газообразное (природный и коксовый газ) топливо или их смесь. Для сжигания топлива используется предварительно нагретый воздух или воздух, обогащенный кислородом до 28... 35%. Образующееся в рабочем пространстве печи пламя излучает тепло либо непосредственно на ванну, либо на свод печи, от которого тепло отражается на ванну и нагревает шихтовые материалы. Принцип работы мартеновской печи, отапливаемой газом, заключается в следующем (рис.3): через нагретые регенераторы справа в печь по раздельным каналам поступают газ и воздух. В печи происходит горение топлива. Факел, образующийся в результате горения, должен иметь хорошие настильность (стелиться над поверхностью ванны) и светимость. Настильность улучшает конвективный нагрев ванны, а светимость обеспечивает передачу тепла излучением непосредственно на ванну или отражением от свода. Продукты горения отводятся в трубу с левой стороны печи через шлаковики для осаждения пыли, далее через регенераторы (для их нагрева) и систему боровов, включающих клапаны и шиберы. Через некоторое время правые регенераторы, отдавая тепло на нагрев газа и воздуха, остывают, а левые - нагреваются отходящими газами. Тогда производят перекидку клапанов, т. е. закрывая одни клапаны и открывая другие, изменяют направление движения газов в печи: топливо и воздух подаются слева, а продукты горения отводятся вправо. Иначе говоря, мартеновская печь работает реверсивно: факел создается то с одной, то с другой стороны. Все элементы мартеновских печей футерованы огнеупорными материалами.

Варианты мартеновского процесса. Различают два варианта мартеновского процесса: скрап-рудный и скрап-процесс. В скрап-рудном процессе основной составляющей металлической части (55...75%) шихты является жидкий чугун, а остальное— металлолом. Поэтому скрап-рудным процессом выплавляют сталь на заводах полного металлургического цикла, там, где есть доменные печи. Повышенный процент чугуна в шихте при скрап-рудном процессе сопровождается повышенным исходным содержанием углерода в расплаве, что требует увеличения расхода окислителя для его удаления. С этой целью в завалку добавляют железную руду, а по ходу плавки металл продувают кислородом через специальные сводовые фурмы.

Основной составляющей металлической части шихты при скрап-процессе является стальной лом. Содержание чугуна в шихте находится обычно в пределах 25... 40%. Этот процесс применяется обычно на заводах, где нет доменного производства, и поэтому в этом случае используется твердый чугун.

В общем случае можно выделить следующие периоды мартеновской плавки: заправку, завалку, прогрев, заливку чугуна, плавление, кипение, предварительное раскисление, выпуск.

Рис. 3. Схема мартеновской печи, работающей с использованием газообразного топлива:

1 — рабочее пространство; 2 — шлаковики; 3 — регенераторы; 4 — воздушные клапаны; 5, 9 — дымовые шиберы: 6 - 8 — газовые клапапы; 10—вентилятор; 11—дымовая труба

Технико-экономические показатели работы мартеновских печей. Производительность мартеновских печей оценивается по суточному производству на 1 м2 площади пода. Она зависит от вместимости печи, типа процесса, применяемого топлива, технологии производства и других факторов.

В среднем себестоимость мартеновской и конвертерной стали близки между собой. Сравнение с конвертерным производством показывает также, что производительность труда в мартеновских печах заметно ниже, выше расход огнеупоров, значителен расход дефицитного топлива. В настоящее время в нашей стране более половины стали выплавляется в мартеновских печах, но в ближайшем будущем объем этой выплавки будет в дальнейшем сокращаться, мартеновский процесс будет заменен другими, более экономичными.

2.3. Производство стали в дуговых электропечах

Нагрев материалов в электродуговой печи осуществляется за счет тепла, выделяющегося при горении электрической дуги.

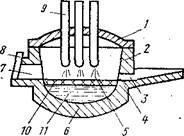

Рис. 4. Схема дуговой электропечи:

1 — свод; 2 - стены; 3 — желоб; 4 – сталевыпускное отверстие; 5 – электрическая дуга; 6 – подина; 7 – рабочее окно; 8 - заслонка; 9 – электроды; 10 – шлак; 11 – металл.

Устройство дуговой электропечи. Схема печи представлена на рис. 4. Печь состоит из кожуха, выполненного из 10...40-мм листового железа, свода и механизмов их поворота, электрододержателей, электродов и механизмов их перемещения, механизма для наклона печи и трансформатора. Кожух состоит из двух половин — сфероидального днища и цилиндрических стен. В кожухе имеются рабочее окно для заправки печи и введения различных добавок и сливной желоб, по которому металл выпускают в ковш. Для этого печь с помощью специального механизма наклоняется на 40... 45°, Этот же механизм обеспечивает наклон печи в сторону рабочего окна на 10...15° для облегчения скачивания шлака.

Загрузка шихтовыми материалами электродуговых печей происходит сверху с помощью специальных корзин. С этой целью поднимаются электроды, приподнимается свод и затем либо свод отводится в сторону, либо корпус печи выкатывается из-под свода. После этого в рабочее пространство из корзины (бадьи) загружают металлолом, чугун и другие необходимые для начала плавки материалы.

Электродуговые печи широко распространены не только на металлургических, но и на машиностроительных заводах.

Технико-экономические показатели работы дуговых электропечей. Основной составляющей себестоимости при производстве легированной стали является стоимость ферросплава. Например, при выплавке нержавеющих или быстрорежущих сталей на свежей шихте стоимость ферросплавов может составлять 95... 99 % от себестоимости стали. При переплаве легированных отходов себестоимость стали значительно снижается за счет уменьшения расхода ферросплавов. В целом себестоимость электростали одной и той же марки незначительно выше, чем конвертерной стали.

2.4. Выплавка стали в индукционных печах

В литейных цехах и на машиностроительных заводах в ряде случаев для выплавки стали применяют индукционные печи. Принцип их работы заключается в том, что переменный ток подводится к индуктору. При этом образуется переменное магнитное поле, которое индуктирует (возбуждает) ток во вторичном контуре (тигле с загруженным в него металлом). Под действием этого тока металл нагревается и плавится. На огнеупорной кладке помещается тигель с навитым на него индуктором, изготовленным из медной трубки, внутри которой для охлаждения циркулирует вода. Ток к индуктору подается по гибким шинам. Футеровку индукционных печей изготовляют набивной из кислых (кварцит) или основных (магнезит) молотых материалов с добавкой до 3% связки, в качестве которой используют обычно борную кислоту. Расход электроэнергии в индукционных печах несколько меньший, чем в электродуговы.х (до 700 кВт-ч/т).

Как правило, индукционные печи применяются для выплавки специальных сталей и сплавов. В печь загружают либо легированные, либо углеродистые отходы, металл расплавляют и добавляют требуемое по марке стали количество ферросплавов.