Реферат: Судовые вспомогательные механизмы

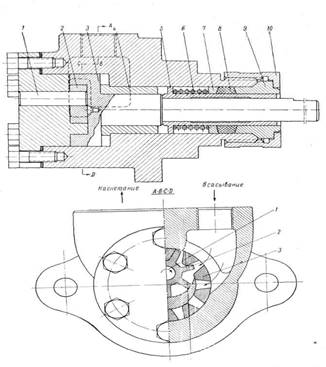

Рис. 5. Роторно-зубчатый, или шестеренчатый, насос с наружным зацеплением типа РЗ.

Рис. 6. Роторно-зубчатый насос с внутренним зацеплением.

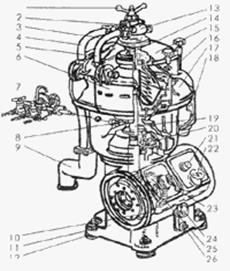

Сепаратор предназначен для очистки от воды и механических примесей дизельного топлива и минеральных масел вязкостью до 350 мм3/С при температуре +50°С, не образующих с водой стойких эмульсий. Существует возможность использования сепаратора на автозаправках для очистки дизельного топлива, кроме этого проведены испытания по сепарированию смеси, состоящей из 13% нефтепродуктов и 87% воды, в результате чего получено очищение воды от нефтепродуктов от 0,064% до 0,0023%.

Выполнен в виде центробежного саморазгружающегося агрегата вертикального типа непрерывного действия с периодичной выгрузкой осадка на ходу машины. Конструктивные усовершенствования, касающиеся узла обгонной муфты, торцевых уплотнений барабана устраняют недостатки, сопутствующие аналогичной продукции в мире, значительно улучшают эксплуатационные возможности сепаратора.

Рис. 7 Устройство сепаратора: 1. Рукоятка впускного патрубка; 2. Смотровое стекло в узле выпуска масла; 3. Впуск жидкости для гидравлического затвора; 4. Впуск сепарируемой жидкости; 5. Выпуск очищенной жидкости; 6. Барабан сепаратора; 7. Распределительный клапан для воды; 8. Распределительный диск буферной воды; 9. Патрубок отвода шлама; 10. Муфта фрикционная; 11. Станина; 12. Амортизатор; 13. Регулятор расхода; 14. Впускной патрубок; 15. Крышка; 16. Откидной зажимной болт; 17. Приемник шлама; 18. Смотровая коробка; 19. Вертикальный вал; 20. Подшипник; 21. Датчик оборотов; 22. Заливка смазочного масла; 23. Тормоз; 24. Указатель уровня масла; 25. Колесо ведущее; 26. Слив смазочного масла.

Система автоматического управления сепаратором:

· пульт автоматического управления,

· бак буферной воды,

· теплообменник,

· клапаны управления разгрузкой и подачей нефтепродукта,

· датчики давления, температуры, вибрации

Сепарирование топлива осуществляется в сепараторах, действие которых основывается на отделении механических примесей и воды за счет центробежных сил, возникающих благодаря большой скорости вращения барабана. В системах топливоподготовки находят применение сепараторы дискового и трубчатого типа.

Сепараторы более ранних выпусков требуют периодической разборки и очистки вручную и поэтому для сепарирования тяжелых топлив, содержащих большие количества загрязняющих примесей, малопригодны. Особые трудности возникают при использовании таких сепараторов для очистки топлив, склонных к выделению асфальто-смолистых соединений. В современных сепараторах самоочищающегося типа периодическая очистка осуществляется автоматически, путем промывки горячей водой и сброса шлама в грязевую цистерну. Период между разгрузками барабана устанавливают опытным путем. Сигналом о необходимости разгрузки может служить появление водотопливной эмульсии в смотровом окне сливного патрубка, вызываемое заполнением грязевой полости барабана шламом и вытеснением водяного затвора.

Сепараторы в зависимости от настройки могут работать в режимах кларификации (отделение механических примесей) и пурификации (разделение топлива и воды с одновременным отделением механических примесей). Последний способ при очистке тяжелых топлив (в силу его универсальности является более предпочтительным. К достоинствам пурификации относится также возможность промывки топлива горячей водой, вводимой в сепаратор в количестве 3—4% топлива при температуре, на 3—5° превышающей температуру топлива. Промывка улучшает отделение механических примесей и способствует удалению из топлива водорастворимых солей золы.

Повышению эффективности очистки топлива в сепараторах способствуют снижение вязкости топлива за счет его подогрева перед сепаратором и сепарация с производительностью, не превышающей 0,3—0,5 от ее паспортного значения.

Верхним допустимым пределом подогрева топлива является температура кипения воды. Обычно не рекомендуется нагревать топливо свыше 95° (368 К). Для маловязких дистиллятных топлив замедленного коксования или термоконтактного крекинга температура подогрева не должна превышать 35—40°С (308—313 К). В противном случае возможно выделение из топлива в процессе его сепарации асфальто-смолистых соединений.

При работе сепаратора в режиме пурификации эффективность сепарирования зависит также от положения пограничного слоя представляющего собой границу раздела между топливом и водой. Нормально он должен располагаться у внешней кромки распределительных отверстий дисков и ни при каких обстоятельствах не должен проходить по отверстиям и тем более правее них. В первом случае будет наблюдаться торможение потока топлива на входе в диски, что приведет к резкому ухудшению сепарации, во втором — в зону очищенного топлива будет поступать вода.

Эффективность сепарирования повышается, когда поверхность раздела отодвигается влево от отверстий, так как увеличивается эффективная поверхность дисков. Но в этом случае растет риск исчезновения (разрыва) водяного затвора и, как следствие, утечки топлива через водоотводной канал в грязевую цистерну. Регулировка положения пограничного слоя осуществляется с помощью гравитационной шайбы, устанавливаемой в верхней части корпуса барабана и оказывающей сопротивление выходу из него воды. Если установить шайбу с меньшим диаметром отверстия, давление воды на топливо в корпусе барабана сепаратора увеличится и пограничный слой переместится ближе к оси вращения. Поскольку давление в слое топлива зависит от его плотности, то для того чтобы обеспечить необходимое равновесие между топливом и водой при подборе диаметра регулировочной шайбы, нужно руководствоваться значением плотности сепарируемого топлива. Обычно этой цели служат номограммы или таблицы, помещаемые в инструкции к сепараторам.

Опреснительные установки самоиспарения разделяются на два основных типа: циркуляционные и проточные. В циркуляционных установках испаряемая вода с помощью специального насоса многократно циркулирует между подогревателем и испарителем, при этом часть неиспарившегося рассола выдувается за борт. В проточных установках, как правило многоступенчатых, испаряемая вода предварительно подогревается образующимся вторичным паром, последовательно проходит через подогреватели-конденсаторы отдельных ступеней, затем окончательно перегревается в подогревателе, имеющем внешний источник тепла, и последовательно испаряется, проходя по ступеням испарителей.

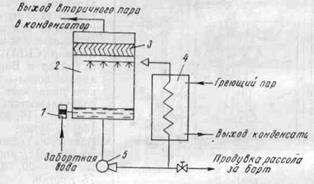

Рис. 8. Принципиальная схема циркуляционной водоопреснительной установки самоиспарения.

На рис. 8 показана принципиальная схема циркуляционной водоопреснительной установки самоиспарения.

Питательная забортная вода, предварительно нагретая в подогревателе 4 греющим паром, подается через дроссельный клапан в испаритель 2. В испарителе, представляющем собой цилиндр, большую часть которого занимают паровое пространство с сепарирующим устройством 3, поддерживается вакуум за счет сообщения с конденсатором посредством трубопровода вторичного пара. Вследствие этого вода, поступающая из подогревателя, оказывается перегретой по отношению к температуре, соответствующей меньшему давлению в испарителе. За счет избыточного тепла, образовавшегося после дросселирования, вода, разбрызгиваемая в паровое пространство испарителя, испаряется за счет своего тепла парообразования. Температура неиспарившейся части воды понижается до температуры насыщения, соответствующей давлению в испарителе. Неиспарившаяся вода собирается на дне испарителя, откуда забирается циркуляционным насосом 5 и через подогреватель 4 снова подается в испаритель. Цикл периодически повторяется. Часть неиспарившегося рассола удаляется насосом за борт. Питательная забортная вода по трубопроводу через регулятор питания 1 поступает в испаритель; предварительно она может быть подогрета за счет утилизационного тепла энергетической установки. Вторичный пар, образовавшийся вследствие испарения большой поверхности капелек разбрызгиваемой воды, проходит через сепаратор 3, где осушается, и затем уходит в конденсатор.

Циркуляционные установки по отношению к проточным отличаются увеличенными габаритами вследствие большого парового объема испарителя и сложностью устройства в связи с большим количеством обслуживающих насосов.

С появлением в опреснителе вторичного пара закрывают воздушные краны, запускают циркуляционный насос конденсатора и открывают клапаны на паропроводах вторичного пара и дистиллята; включают соленомеры.

При эксплуатации водоопреснительных установок следует добиваться их экономичной работы, которая определяется минимальным удельным расходом свежего пара.

Это достигается путем: