Реферат: Технологический процесс обработки деталей на механическом участке

Таблица 2.2.2 – Расчет дозагрузки оборудования

| № операции | Наименование оборудования | Количество станков, nпрi. | Штучное время, tшт.i | Пропускная способность станков Рi, ст.-час. (3896 х гр.3) |

Загрузка станков основной деталью, Qoi, час ; .N х t шт., i (гр.5 – гр.6) 60 | Объем возможной дозагрузки станков, ст.-час. Qв.д. | Вид догружаемой детали |

Штучное время догружаемой детали, мин.tд . шт..i | Принятое количество догружаемых деталей, шт., Nд |

Фактический объем дозагрузки станков, ст.-час., Qф.д. Nд. х t д шт.i 60 |

Неиспользуемое время, ст.-час., ∆Qi (гр.7 – гр.11) | Коэффициент загрузки оборудования и рабочих мест, Кзi: | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

| 1 | вертикально-сверлильный | 2 | 1,50 | 23376 | 6750 | 1042 | муфта | 1,8 | 13831 | 414,9 | 627,1 | 0,92 | |

| 2 | протяжной | 3 | 2,00 | 7792 | 9000 | 2688 | муфта | 2,9 | 13831 | 668,5 | 2019,5 | 0,83 | |

| 3 | протяжной | 3 | 1,80 | 11688 | 8100 | 3588 | муфта | 1,4 | 13831 | 322,7 | 3265,3 | 0,72 | |

| 4 | токарный | 3 | 2,50 | 7792 | 11250 | 438 | муфта | 1,9 | 13831 | 438,0 | 0,0 | 1,00 | |

| 5 | токарный | 3 | 1,90 | 11688 | 8550 | 3138 | муфта | 1,9 | 13831 | 438,0 | 2700,0 | 0,77 | |

| 6 | вертикально-сверлильный | 4 | 2,90 | 7792 | 13050 | 2534 | муфта | 1,6 | 13831 | 368,8 | 2165,2 | 0,86 | |

| 7 | вертикально-сверлильный | 4 | 2,70 | 15584 | 12150 | 3434 | муфта | 1,3 | 13831 | 299,7 | 3134,3 | 0,80 | |

| 8 | фрезерный | 2 | 1,60 | 15584 | 7200 | 592 | муфта | 1,5 | 13831 | 345,8 | 246,2 | 0,97 | |

| Итого | 24 | 16,9 | 101296 | 76050 | 17454 | 14,3 | 13831 | 2858,4 |

14157,6 | 0,85 | |||

Таким образом, дозагрузка технологического процесса другой деталью позволила повысить загрузку оборудования на участке до уровня, соответствующего массовому производству.

2.3 Расчет загрузки поточной линии

Поток, в котором с учетом дозагрузки изготавливается два вида продукции, относится к многопредметному.

Многопредметные потоки подразделяются на одновременные и переменно-поточные.

Одновременные многопредметные потоки по способу запуска изделия подразделяются на следующие виды:

а) с суммарным запуском – когда в каждую рабочую зону загружаются все виды предметов труда в соответствии с их ассортиментными числами. При этом за каждый такт осуществляется выпуск продукции в полном ассортименте;

б) с запуском изделий пропорциональными партиями – когда в каждую рабочую зону загружается один вид продукции в наименьшем количественном отношении, но во все зоны, равные числу видов продукции, загружается полная ассортиментная сумма;

в) с циклическим запуском – когда в каждую рабочую зону загружается по одному изделию в количественном соотношении, равном ассортиментному числу.

Работа в переменных многопредметных потоках может быть организована в двух вариантах;

1-ый – последовательным переключением после запуска всего объема задания по отдельным видам продукции;

2-ой – последовательно-ассортиментным запуском всех видов продукции в течение каждой смены.

В первом случае поток рассчитывается как специализированная однопредметная линия при запуске отдельных видов изделий; имеются только особенности определения такта по каждому виду продукции и коэффициента загрузки линии.

Во втором случае особенности расчета связаны с определением объема задания по каждому виду изделий по каждой смене и времени, необходимого для их производства.

В данном примере расчет проведем по переменному многопредметному потоку с последовательным переключением после выпуска всего объема задания по отдельным видам продукции.

Расчет производим в следующем порядке:

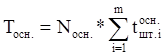

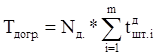

1 Определим трудоемкость программы по основной (Тосн. ) и догружаемой (Тдогр. ) детали, час.:

|

| (13) |

|

| (14) |

где Νосн. , Νд. – соответствие программы выпуска по основной и догружаемой детали;

![]() ,

, ![]() – норма времени по i -й операции основной и догружаемой детали.

– норма времени по i -й операции основной и догружаемой детали.

![]() мин.

мин.

![]() мин.

мин.

2 Определяем общую трудоемкость:

| Тоб. = Тосн. + Тдогр , | (15) |

![]() мин.

мин.

3 Определяем удельный вес трудоемкости каждой детали в общей их трудоемкости, %:

а) основной (dосн. ):

|

| (16) |

|

|

б) догружаемой (dдогр. ):

|

| (17) |

|

|

4 Распределим годовой фонд времени работы (Fэф = 3896 час.) по отдельным видам изделий пропорционально их удельному весу в общей трудоемкости программы, час:

а) по основной детали:

|

| (18) |

|

|

,

, ,

, ,

, ,

, ,

,