Реферат: Вторичное измельчение и обработка глиняной массы. Тонкое измельчение глиняной массы

Обработка массы на бегунах резко повышает связность и однородность массы. Прочность высушенных изделий, изготовленных из обработанной на бегунах массы, повышается на 30-40%, и увеличивается вследствие этого прочность готовых изделий. Количество отходов уменьшается.

Перед пуском бегунов мокрого помола следует проверять: наличие смазки на всех трущихся частях бегунов (в подшипниках муфты, катков, валов, зубчатой передачи, ползунах, полуосях катков и их направляющих), надежность крепления оградительных устройств, станины, бандажей к ступицам катков, специальных устройств для подачи смазки, полуосей катков, корпуса чаши, опорных подшипников, состояние устройства, подающего воду, скребков сбрасывающей дуги. На разгрузочной тарели надлежит прочищать отверстия в плитах, забитые твердыми включениями.

Пускают бегуны в такой последовательности. Вначале включают механизмы, отбирающие переработанный материал от бегунов, затем бегуны и после того, как их вращающиеся катки наберут полное число оборотов, включают агрегат, подающий в бегуны материал.

Обслуживание бегунов в процессе работы заключается в непрерывном наблюдении: за подачей глиняной массы, степенью ее увлажнения и качеством обработки, толщиной материала под катками (допускается увеличение ее не более 30 мм), а также за состоянием скребков.

Нельзя допускать перерывов в подаче глиняной массы в бегуны и холостого хода катков, так как в этом случае быстро изнашиваются плиты и бандажи катков.

Останавливают бегуны в следующих случаях: при появлении в агрегате ненормального шума, стука или вибрации во время перегрева электродвигателя и подшипников; при поломке какого-либо механизма бегунов, оградительных устройств или выходе из строя сигнализирующих устройств: при временном перерыве в подаче электроэнергии, угрозе или возникновении аварии; необходимости смазки или при прекращении действия загрузочных и отборочных устройств.

Перед остановкой бегунов следует прекратить подачу материала и выработать полностью оставшийся и затем выключить пусковое устройство бегунов. Отборочные устройства выключают после полной остановки катков.

Глинорастиратели ОМ-859 и СМ-1241" (рис.40) состоят из перфорированного цилиндрического корпуса 3, рамы 2, диска 1, ворошителей 6, крыльчатых лопастей 5, скребков 4, редуктора 7, фрикционной муфты 8 и электродвигателя 9.

Глинорастиратели применяют для улучшения обработки глины преимущественно при производстве пустотелых изделий, при использовании смеси разных по свойствам глин. Глинорастиратели устанавливают после бегунов, дырчатых вальцов или после вальцов тонкого помола с целью повышения однородности массы по влажности и структуре.

Принцип действия глинорастирателей заключается в протирании и продавливании глины через перфорированный цилиндрический корпус 3 с отверстиями диаметром 10-16 мм. Диаметр отверстий в корпусе глинорастирателя зависит от необходимого качества переработки глиняной массы.

Продавленная через отверстия глиняная масса падает на вращающийся диск, с которого скребком 4 направляется для дальнейшего использования на конвейер или следующую машину. Глина, поступающая в глинорастиратель, должна быть предварительно обработана на дырчатых вальцах или бегунах. Глинорастиратели СМ-859 и СМ-1241 различаются между собой размерами, мощностью электродвигателей и производительностью. Принцип работы их одинаков.

Данные о глинорастирателях приведены в табл.13.

Перед пуском глинорастирателя проверяют количество смазки во, всех трущихся частях, устанавливают, надежно ли закреплены оградительные устройства, исправны ли скребки и крыльчатые лопасти, загрузочное и выгрузочное устройства.

До пуска глинорастирателя включают машины, установленные за глинорастирателем, затем его электродвигатель и после достижения нормального числа оборотов включают машины, питающие глинорастиратель.

В процессе работы глинорастирателя. необходимо следить за тем, чтобы он равномерно загружался, а все механизмы и оградительные устройства были исправными.

При возникновении вибра![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() ции, толчков и излишнего шума глинорастиратель останавливают и обнаруженные дефекты устраняют.

ции, толчков и излишнего шума глинорастиратель останавливают и обнаруженные дефекты устраняют.

Останавливают глинорастиратель в обратном порядке. Сначала выключают машины, предшествующие ему, перерабатывают находящуюся в нем глину, а затем выключают электродвигатель глинорастирателя.

Тонкое измельчение глиняной массы

Дальнейшее измельчение глиняной массы выполняют на дифференциальных вальцах тонкого помола.

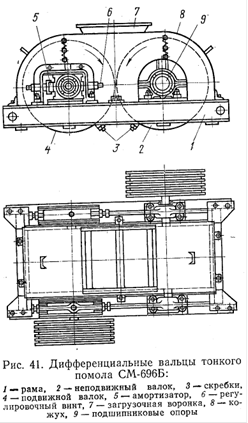

Дифференциальные вальцы тонкого помола СМ-696Б (рис.41) состоят из сварной рамы 1, гладких валков 2 и 4 и кожуха 8. Оси валков по концам заключены в подшипниковые опоры 9.

Подвижный валок 4 снабжен амортизатором 5 и регулировочным винтом 6. Валки заключены в общий кожух 8 с загрузочной воронкой 7. Для очистки от налипающей глины валки снабжены скребками 3.

Для регулирования зазора между валками и в случае попадания недробящегося материала опоры валка 4 могут перемещаться и зазор между валками увеличиваться. Каждый валок приводится в движение с помощью клиноременной передачи от индивидуального электродвигателя.

При работе вальцов материал поступает на валок с меньшим числом оборотов, затягивается в зазор между вращающимися валками и раздавливается.

Вальцы эффективно работают при соблюдении соотношения между размерами кусков материала и шириной щели (зазора) между валками не более 4: 1, диаметра валков к наибольшему размеру кусков твердого материала не более 20:

1. При влажной глине размер кусков может быть больше.

Рабочий зазор между валками должен составлять 3 мм. При большем зазоре обработка глины на вальцах значительно ухудшается.

Для обработки сырья, из которого получают тонкостенные пустотелые изделия, зазор между валками уменьшают до 2. мм, а при наличии известковых включений - до 1-1,5 мм. С этой целью применяют вальцы СМК-83 (СМ-1096) и СМК-Ю2.