Шпаргалка: Шпаргалка по Технологии резания

34. Выбор параметров режимов резания при фрезеровании

Скорость резания V - длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром Dмм, пройдет путь, равный длине окружности, т. е. πDмм.

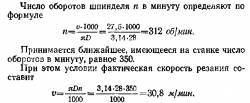

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. πDn мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет

![]()

Если необходимо определить число оборотов фрезы в минуту, то формула примет вид

![]()

При фрезеровании различают следующие виды подач (см. рис.): подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб (Sz, мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (So, мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы.

Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы:

So = Sz * z

Минутной подачей (Sм, мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту:

Sм = So * n = Sz * z * n мм/мин.

Как видно из рисунка, каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Из рисунка видно, что толщина среза изменяется от нуля до максимального значения.

35. Выбор параметров режимов резания при сверлении

Выбор режимов резания при сверлении заключается в определении такой подачи и скорости резания, чтобы процесс обработки детали был наиболее производительным и экономичным.

Теоретический расчет элементов режима резания производится в следующем порядке.

1. Выбирают подачу в зависимости от характера обработки, требуемого качества обработанной поверхности, прочности сверла и других технологических и механических данных. Подача, выбранная по справочным таблицам, корректируется паспортными данными сверлильного станка (берется ближайшая меньшая).

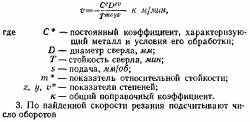

2. Определяют скорость резания, допускаемую режущими свойствами сверла. При сверлении сверлом из быстрорежущей стали скорость резания находят по формуле

для инструментов с углом 2<р=3—75°, £>—5—70 мм, /=0,05—4 мм, U =0,05—7 мм; для зенкеров /2=0,05—7 мм; для разверток /2=0,3—0,5 длины калибрующей части.

Обычно в производственных условиях при выборе элементов режима резания, сверления, зенке-рования, развертывания и нарезки внутренних резьб пользуются данными технологических карт и таблиц справочников.

Ниже приводится пример выбора режима резания при сверлении на основании данных официального издания Машгиза «Общемашиностроительные нормативы режимов резания и времени для технического нормирования работ на сверлильных станках», 1959 г.

Пример, Исходные данные: деталь — вилка; операция— сверление отверстия диаметром 28 мм под зенкеро-вание; станок— вертикально-сверлильный, модель 2А150; инструмент — сверло спиральное диаметром 28 мм из стали PIS, обрабатываемый материал — сталь 45, предел прочности 0в=68 кГ/мм2; характер заготовки — штамповка; вес детали — 2 кГ; способ установки детали — на столе без кондуктора.

Паспортные данные станка 2А150:

максимальный диаметр просверливаемого отверстия—50 мм;

число оборотов шпинделя в минуту—63,89,125,185, 250,350,500;

мощность на шпинделе станка, кег: по приводу—5,6, по наиболее слабому звену — слабое звено не лимитирует;

подачи шпинделя —0,12; 0,19; 0,28; 0,4; 0,62; 0,9; 1,17; 1,8; 2,65 мм/об]

наибольшее усилие, допускаемое механизмом подачи станка,— 2500 кГ.

Определение режима реза н и я. Выбор формы заточки и геометрических параметров режущей части сверла. По табл. 7 выбирают форму заточки сверла для обработки стали с пределом прочности crD=68 кГ/мм2, ДП — двойная с подточкой перемычки.

Выбор подачи. По приложению 1 определяют величину подачи при обработке стали с пределом прочности ов=68 кГ/мм2 сверлом Л=28 мм. Для жесткой детали при сверлении под последующую обработку устанавливают подачу по группе П, равную 0,45—055 мм/об; принимается ближайшее, имеющееся на станке значение подачи, равное 0,4 мм/об.

Выбранную подачу проверяют по усилию, допускаемому прочностью механизма подачи станка, для чего по приложению 2 устанавливают величину осевой силы резания. При сверлении стали оЕ=68 кГ/мм2 сверлом Г>=28 мм, с подачей s=0,4 мм/об осевая сила />= 1180 кГ. Станок допускает усилие 2500 кГ, следовательно, назначенная подача допустима.