Дипломная работа: Оценка качества монтажных соединений электронной аппаратуры

Темная богатая цинком фаза (рисунок 1.8) с гораздо более высокой точкой плавления, чем у других компонентов структуры, затвердевает в квазикристаллической форме. Она содержит главным образом олово, и поэтому остающаяся оловянно-свинцовая эвтектика богата фазой, которая затвердевает в виде дендритов, обычно вблизи обогащенной цинком фазы.

Рисунок 1.7 – Сплав оловянно-свинцовой эвтектики

с 15 % сурьмы; ![]() 200

200

Рисунок 1.8 – Сплав оловянно-свинцовой

эвтектики с 15 % цинка; ![]() 200

200

Металлические примеси оказывают большое влияние на характеристики припоев. Можно было ожидать, что даже сравнительно небольшие количества металлов, вводимых в оловянно-свинцовый припой, меняют поверхностную энергию возникающего сплава и тем самым влияют на характеристики смачивания.

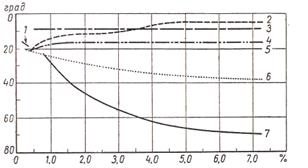

На рисунке 1.9 показаны результаты испытания. Припои, содержащие примеси, были получены вводом определенных количеств примесей в форме мелкого порошка в эвтектический сплав 63 % олова с 37 % свинца. Смесь подогревали до температуры на 55 °С выше точки плавления и перемешивали магнитным способом в течение 20 мин. Затем сплавы заливали при быстром охлаждении, чтобы избежать сегрегации. Примеси вводились в количествах, совершенно не связанных с какими-либо пределами растворимости. Применявшийся флюс состоял из стеариновой кислоты и небольших количеств нашатыря, благодаря чему исключалась возможность попадания в припой ионов металла из флюса. После удаления окислов и флюса сплав шприцевали через специальную фильеру. Полученную таким образом проволоку металлургически проверяли на гомогенность и подвергали анализу для определения точного состава.

1 – алюминий; 2 – висмут; 3 – никель; 4 – медь; 5 – чистая оловянно-свинцовая эвтектика; 6 – кадмий; 7 – цинк

Рисунок 1.9 – Влияние загрязнений на растекаемость эвтектического припоя

Испытания имитировали ручную пайку паяльником. При испытании содержание алюминия не превышало 0,42 %:

С помощью анализатора была проведена оценка растекаемости припоев. Был выбран темп изменения температуры по времени, гарантирующий достижение системой равновесия, причем выбранная длительность испытания была недостаточна для интенсивной взаимной диффузии припоя и основного металла. Ниже дана характеристика шести исследованных примесей.

Висмут, вводимый в оловянно-свинцовый припой, образует твердый раствор с обоими компонентами сплава. С увеличением количества висмута растекание улучшается, причем эта присадка дает наибольшую скорость растекания из всех исследованных сплавов. Предельное количество висмута в твердом растворе со свинцом при 100° С составляет 18,9 %. Растворимость висмута в олове при 25 °С равна 0,5 %.

Добавка никеля также улучшает скорость растекания припоя. Никель не дает твердого раствора с оловом; правда, при высоких температурах (несколько выше величины температуры пайки) возникают интерметаллические соединения. В твердом свинце никель растворяется в незначительных количествах (0,08 %). Интерметаллических соединений никель со свинцом не образует.

Добавление меди несколько повышает скорость растекания припоя. Растворимость меди в олове и свинце пренебрежимо мала. При комнатной температуре существуют два интерметаллических соединения меди с оловом.

Влияние присадки алюминия можно исследовать только в очень узком интервале, так как при температуре испытания алюминий не растворяется в припое. Твердых растворов с оловом или свинцом алюминий не дает, что подтверждено в ряде испытаний.

Кадмий. Этот металл дает твердый раствор с оловом (1,1 % при 100 °С). В твердом растворе со свинцом при 100° С содержится максимально 0,7 %, кадмия. Добавление кадмия понижает скорость растекания припоя.

Введение цинка понижает скорость растекания припоя сильнее, чем остальные присадки. В твердом растворе с оловом при 198 °С содержится не более 2 % цинка. В свинце цинк в твердом состоянии не растворяется.

В заключение можно сказать, что добавление в эвтектический оловянно-свинцовый припой висмута, никеля и меди улучшает смачивающую способность припоя. В случае примеси кадмия и цинка смачиваемость припоя, наоборот, ухудшается.

1.3 Оценка свойств МОС в составе соединения

Для контроля МОС в составе электрического монтажного соединения находит применение различные методы [11–18], например метод неразрушающего контроля, основанный на измерении степени нелинейности вольтамперной характеристики (ВАХ) электрического соединения. Идеальный пассивный элемент должен иметь линейную ВАХ. Наличие неоднородностей и дефектов у реальных элементов приводит к нарушению линейности ВАХ. Наличие нелинейности объясняется существованием потенциального барьера, к образованию которого может привести нарушение энергетических уровней атомов вследствие существования, например, различных поверхностных энергетических уровней.

Основным методом измерения нелинейности ВАХ является метод третьей гармоники [15].

Метод основан на измерении максимального значения напряжения третьей гармоники, возникающего в соединении при прохождении через него синусоидального тока низкой частоты (обычно 10 кГц).

Величина уровня нелинейности, измеренная при фиксированном измерительном напряжении на определенной частоте, определяется по формуле

![]() , (1.1)

, (1.1)

где ![]() – уровень третьей гармоники;

– уровень третьей гармоники;

![]() ,

,![]() – амплитуды первой и третьей гармоник, соответственно.

– амплитуды первой и третьей гармоник, соответственно.

Отбраковка потенциально ненадежных соединений может быть осуществлена по предельно допустимым уровням нелинейности. Предельно допустимые значения уровня нелинейности устанавливаются экспериментально после обработки статистических данных. Как и все косвенные методы, метод, основанный на измерении степени нелинейности ВАХ, имеет специфические недостатки и дает результат с большой погрешностью.

Визуальный метод является основным для контроля монтажных соединений ЭА. Вспомогательными методами являются оценка прочности ПС на отрыв или срез (разрушающий метод) .

Основным критерием, по которому может быть оценено качество ПС, является величина переходного электрического сопротивления ![]() . Однако при производстве ЭА оценка ПС по этому критерию вызывает значительные трудности либо оказывается невозможной. Это объясняется малой величиной переходного сопротивления

. Однако при производстве ЭА оценка ПС по этому критерию вызывает значительные трудности либо оказывается невозможной. Это объясняется малой величиной переходного сопротивления ![]() мкОм и зависимостью величины

мкОм и зависимостью величины ![]() от параметров электрической схемы.

от параметров электрической схемы.

Это привело к использованию на практике косвенных признаков, которые характеризуют основной критерий качества ПС – ![]() , к которым, в первую очередь, относят:

, к которым, в первую очередь, относят:

– характер поведения расплавленного припоя и его взаимодействие с обслуживаемыми или паяемыми поверхностями;

– состояние (внешний вид, зернистость, цвет и т. д.) поверхности припоя после лужения и пайки;

– характер, размеры и форма дефектов;

– усилия, выдерживаемые ПС при испытаниях на разрушение.

Как уже отмечалось, механическая прочность какого-либо сплава является функцией главным образом технологии изготовления образца и условий его старения. В частности, в оловянно-свинцовой системе также отмечалось изменение ее прочности с течением времени. Поэтому, для того чтобы при проведении повторных испытаний получить однотипные результаты, необходимо в каждом случае отмечать хотя бы приближенно время, прошедшее после пайки данного соединения. Другим фактором, который нельзя упускать из виду, является уровень температуры во время испытания.

Так как большинство легкоплавких сплавов обладает сравнительно низкой температурой рекристаллизации, весьма близкой к комнатной, уже небольшие изменения температуры испытания могут привести к существенным отклонениям в свойствах паяных соединений. Эти сплавы гораздо более чувствительны к изменениям температуры, чем обычные основные металлы, с которыми приходится иметь дело при пайке. Далее, мы уже видели, что прочность соединения зависит от величины зазора между деталями, так что и его нужно тщательно регистрировать. Кроме того, играет роль и длительность процесса пайки, а также дальнейший тепловой режим соединения, обусловливающий количество образующихся интерметаллических соединений, а они, как отмечено ранее, сильно влияют на механические свойства соединения. С учетом всех этих факторов рассмотрим сейчас испытания, предназначенные для определения ряда свойств соединения, и характер даваемой ими информации.

Когда рассматривается прочность материала припоя паяного соединения на растяжение и срез, эти показатели для припоя могут дать лишь общее представление о величинах прочности, которые можно предполагать у соединения. Поэтому было бы правильно ввести для соединения и собственно припоя различные термины, например несущая способность спая или сопротивление спая срезу.