Дипломная работа: Разделение смеси бензол – циклогексан – этилбензол – н-пропилбензол экстрактивной ректификацией

8,7

Бутилен – 1

-6,26

Диацетилен

9,8

Бутадиен-1,3

-4,41

Диметилацетилен

26,99

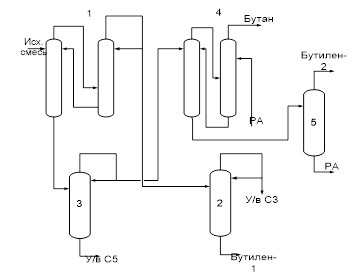

Рис.5. Схема процесса разделения бутан-бутиленовых смесей:

1-ректификационная система; 2, 3, 5- колонны; 4-система экстрактивной ректификации

Первая стадия процесса — выделение и очистка бутиленов, а также получение практически чистого бутана. В смеси присутствуют небольшие количества соединений с температурами кипения ниже и выше, чем температуры кипения углеводородов С4. Эту смесь подают в ректификационную систему 1, состоящую из двух последовательных колонн. В этой системе производится выделение бутилена-1 путем четкой ректификации. Вместе с бутиленом-1 в виде азеотропа с бутаном отгоняется бутадиен. В дистиллате содержатся также в небольших количествах углеводороды Сз и наиболее легкие углеводороды С4 изобутан и изобутилен. Этот дистиллат подается в колонну 2 для отгонки углеводородов С3. Полученная в этой колонне в виде кубовой жидкости смесь направляется в систему выделения бутадиена, в которой бутилен-1 отгоняется в смеси бутиленов, направляемой на вторую стадию дегидрирования.

Кубовая жидкость ректификационной системы 1 поступает в колонну 3, для выделения пентана и других высококипящих примесей, которые в процессе ректификации концентрируются в кубовой жидкости. Полученную в качестве дистиллата смесь бутиленов и бутана подают в систему экстрактивной ректификации 4, состоящую из двух последовательных колонн. В качестве разделяющего агента применяют фурфурол, содержащий ~6 вес. % воды. В виде дистиллата в процессе экстрактивной ректификации получается бутан, возвращаемый на дегидрирование. Бутилены отводятся в смеси с разделяющим агентом из куба. Эту смесь подают в отгонную колонну 5, в которой отгоняются бутилены, а разделяющий агент отбирают из куба в промежуточную емкость, из которой он возвращается в систему экстрактивной ректификации.

При использовании в качестве исходного сырья для выделения бутадиена газов крекинга бутилен-сырец содержит значительные количества изобутана и изобутилена, которые отгоняются вместе с бутиленом-1. Из этой смеси изобутилен удаляется путем поглощения 65% серной кислоты на холоду с последующей полимеризацией при нагревании. Оставшиеся же изобутан и бутилен-1 разделяются путем экстрактивной ректификации.

Вторая стадия процесса заключается в выделении и очистке бутадиена, а также регенерации непревращенных бутиленов для возвращения их в стадию дегидрирования.

Регулирование процесса осуществляется за счет того, что устанавливаются постоянные расходы исходной смеси, флегмы и разделяющего агента и температура последнего, а регулируемым параметром является нагрев куба. Соотношение расходов разделяющего агента и подаваемой смеси углеводородов составляет около 12 : 1 по объему.

Следует остановиться на вопросах, связанных с длительным использованием разделяющего агента. Хотя фурфурол является термостойким веществом, но в присутствии воды, бутадиена и других углеводородов при повышенных температуре и давлении может происходить его полимеризация и взаимодействие с непредельными углеводородами, в частности с бутадиеном. Это вызывает потери фурфурола и необходимость удаления образующихся продуктов реакции.

Другими источниками потерь являются утечки через неплотности в вентилях и насосах, а также попадание фурфурола в продукты разделения. Общие потери, зависящие от температуры, объема системы и концентрации углеводородов, весьма невелики и составляют 0,01—0,02% от расхода циркулирующего фурфурола. По данным заводских балансов, из этого количества ~60% приходится на полимеризацию, а 40% —на механические потери. [12]

Процесс удаления примесей из олефинов [14]

В данной работе предлагается способ очистки олефинов от примесей, особенно таких как этилен и пропилен, которые традиционно получаются в процессах нефтепереработки. Для удаления примесей предлагается использовать экстрактивную ректификацию. Предпочтительно экстрактивный агент – это полярная жидкость, при 1 атм. имеющая температуру кипения около 38о С, содержащая 75 %вес. воды, спирта или нечто подобное. Авторы предлагают использование данного метода в широком интервале давлений (6,8-340,2атм.).

Рассмотрим применение данного метода более подробно.

Газовый поток после реактора, в котором происходит каталитическое получение олефинов, частично конденсируется в емкости при температуре 38о С и давлении 2,7 атм. Это паровой поток, содержащий различные углеводородные продукты содержит эитлен и пропилен, а также различные примеси (1,28% воды, 1,85% окисленных углеводородов, 0,995% из которых – диметиловый эфир, 0,32% – ацетальдегид). Паровой поток из емкости при давлении 2,7 атм. и 38о С поступает в нижнюю часть отпарной колонны, состоящей из 10 тарелок. На верх колонны подают жидкий поток воды при 4о С и 2,7 атм. Верхний продукт колонны содержит 0,95% воды и 0,81% окисленных углеводородов. Диметиловый эфир присутствует в паровом потоке в количестве 0,71%, ацетальдегид – 0,1%. Далее паровой продукт колонны сжимается до давления 20,4 атм. и с температурой 135,33о С направляется в колонну экстрактивной ректификации, состоящую из 39 тарелок и кипятильника. В качестве экстрактивного агента используется вода, которая поступает на первую тарелку колонны с температурой 32о С. Верхний паровой продукт колонны содержит углеводороды и удаляется с температурой 32,5о С и давлением 20,4 атм. Этот поток содержит 0,14% воды и менее 1 ppm окисленных углеводородов, включая диметиловый эфир и ацетальдегид.

О критериях оптимизации технологических схем

Под оптимизацией понимают деятельность научных, проектных и производственных коллективов, направленную на создание производства, дающего наилучшие результаты в принятых условиях.

При выборе метода оптимизации необходимо учитывать критерий оптимизации, который является количественной мерой, позволяющей сравнивать все технологически осуществимые процессы и определять оптимальный вариант работы объекта.

Критерии оптимизации выбираются для всего производства, т.е. для всей системы. Однако чаще всего приходится сталкиваться с оптимизацией части технологического процесса (аппарат, комплекс аппаратов, цех или завод, входящий в комбинат). Следовательно, решаются частные задачи оптимизации.

В частных задачах оптимизации, когда требуется получить экстремальное значение какого-либо параметра работы отдельного аппарата, речь идет о некоторых экстремальных свойствах самого объекта оптимизации, которые обусловлены химическими или физико-химическими свойствами проходящего в данном объекте процесса.

Следовательно, в таких случаях критерием оптимальности служат технологические характеристики, которые косвенно оценивают экономичность работы агрегата (время пребывания реакционной смеси, выход продукта, конечная концентрация, температура и т.д.). В качестве критериев оптимизации могут быть использованы различные экономические (себестоимость продукции, приведенные затраты, средняя прибыль и т.п.) и технологические (качество продуктов, разделительный потенциал и т.п.) критерии. Тот или иной критерий выбирают исходя из поставленной задачи. Выбранный критерий должен соответствовать некоторым требованиям [11]:

1. он должен характеризовать эффективность процесса с точки зрения конечной схемы производства;

2. должен быть количественным и однозначным;