Дипломная работа: Разработка энергосберегающей схемы разделения трехкомпонентной азеотропной смеси бензолциклогексан-гексан

(197,60 С)

48,5

(250 С)

45

(250 С)

1,0960

(250 С)

1,65

(250 С)

0,9445

(250 С)

Табл. 3

Сравнительная характеристика селективных растворителей

| Селективный растворитель | Преимущества растворителя | Недостатки растворителя |

| Диэтиленгликоль | Достаточно высокая Ткип, низкая Ткрист, высокая плотность, относительно низкая стоимость, достаточно высокая стабильность, малая коррозионная активность, полная смешиваемость с водой и высокие коэффициенты распределения ДЭГ при водной отмывке рафинатной фазы и экстракта | Низкая растворяющая способность по отношению к аренам, невысокая групповая селективность, высокая селективность по молекулярным массам, низкие коэффициенты распределения аренов, высокая вязкость, высокая теплоемкость |

| Триэтиленгликоль | То же | То же, но растворяющая способность по отношению к аренам выше, чем у ДЭГ |

| Тетраэтиленгликоль | То же (кроме Ткип) | То же, но растворяющая способность выше, чем у ДЭГ и ТЭГ; чрезмерно высокая Ткип, что осложнает регенерацию тетраэтиленгликоля |

| Сульфолан | Наивысшая групповая селективность по сравнению с другими экстрагентами , высокая плотность, низкая теплоемкость, достаточно высокая стабильность | Меньшие коэффициенты распределения сульфолана при водной отмывке его рафинатной фазы и экстракта, необходимость вакуумной отгонки аренов из экстрактной фазы, высокая Ткрист |

| Диметилсульфоксид | Достаточно высокая групповая селективность(выше, чем у гликолей), низкая вязкость | Низкая термическая и гидролитическая стабильность, что приводит к необходимости регенерации ДМСО реэкстракцией аренов низкокипящими алканами; невысокая растворяющая способность и коэффициенты распределения аренов. |

| Смесь N-метилпирролидон-этиленгликоль ≈ 60/40 %(масс.) | Высокая растворяющая способность по отношению к углеводородам, высокие коэффициенты распределения аренов, низкая селективность по молекулярным массам, низкая вязкость, высокая термическая и гидролитическая стабильность, полная смешиваемость с водой, низкая токсичность | Невысокая групповая селективность по отношению к аренам С6-С8 , высокая стоимость растворителя |

| Смесь N-метилкапролактам –этиленгликоль ≈ 35/65 %(масс.) | То же, но с введением в N-метилкапролактам этиленгликоля эти преимущества в значительной степени нивелируются | Низкая групповая селективность ( ниже, чем у N-метилпирролидона) |

| N-формилморфолин | Высокая групповая селективность и низкая селективность по молекулярным массам, позволяющие выделить бензол и толуол в одной колонне экстрактивной ректификации; достаточно высокая растворяющая способность, что дает возможность использовать растворитель не только при экстракции, но и при экстрактивной ректификации; высокая стабильность | Высокая Ткрист |

| Диметилформамид | Высокая растворяющая способность, низкая вязкость | Невысокая гидролитическая стабильность; коррозионная активность; токсичность |

Однако все предложенные в последние годы экстрагенты и их смеси уступают по селективности к аренам наиболее эффективным растворителям – сульфолану и N-формилморфолину, применяющимся в промышленности.[4]

2.2.1. Экстракция аренов С6 -С8 сульфоланом из катализатов риформинга.

Первая публикации о разработке промышленного процесса экстракции аренов С6 -С8 из катализатов риформинга появилась в 1959г. К.Г. Дил с соавторами сообщили о разработке фирмами ShellDevelopment и ShellOil процесса экстракции бензола, толуола и ксилолов, более эффективного по сравнению с Udex – процессом, в котором применялся диэтиленгликоль. Отмечалось, что разработанный процесс может быть использован и для повышения октанового числа моторных топлив.

Капитальные затраты на строительство промышленной установки оценивалась в 75% от капитальных затрат на установку Udex – процесса. В качестве полярного экстрагента предлагался сульфолан с 1.3% (масс) воды при массовом отношению к сырью 6.8 : 1, а в качестве промывного растворителя – высокипящая парафиновая фракция со средней молярной массой 460 (типа гексадекана, но МС16Н34 = 226).

Температура процесса экстракции рекомендовалась 212 0 F, а температура низа колонны отгонки аренов из экстрактной фазы 375 0 F ( 100 и 90 0 C соответственно).

В следующем сообщении тех же авторов отмечаются преимущества сульфолана как экстрагента аренов по сравнению с диэтиленгликолем: более высокая селективность и растворяющая способность по отношению к аренам, более высокая термоокислительная стабильность, меньшая вязкость и теплоемкость. В связи с жэтим удельные энергозатраты при использовании диэтиленгликоля и сульфолана составляют 587 и 206 тыс.ккал/м3 сырья. Однако коэффициенты распределения сульфолана приводной отмывке его из рафинатной фазы и экстракта ниже, чем коэффициенты распределения диэтилегликоля, поэтому для отмывки сульфолана необходима экстракционная колонна эффективностью в несколько теоретических ступеней.

На установке выделения аренов из катализата риформинга в Хьюстане, США, заменили экстрактивную ректификацию с фенолом на экстракцию сульфоланом. Уже на этой установке отказались от использования высококипящих парафинов в качестве промывного растворителя. Насыщенные углеводороды, как и в схеме Udex – процесса остающиеся в экстрактной фазе, отгоняли с острым водяным паром и рисайкл возвращали в экстрактор. Степень извлечения бензола составляет 99.7%, толуола 98.0% и ксилолов 80%, а содержание основного вещества в товарных продуктах 99.96, 99.9 и 99.75% (масс.) соответственно.

Близкие к отмеченным выше результаты были достигнуты и на первой установке экстракции аренов сульфоланом, построенной в 1961 г. в Италии.

Впоследствии показатели работы установок были улучшены, степень извлечения аренов составила, %: бензол – 99.9, толуол – 99.5, арены С8 – 98, а содержание неароматических примесей в бензоле снизилось до 0.01, в толуоле – до 0.02 и аренах С8 – до 0.1% (масс.)

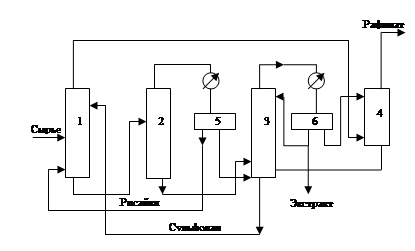

Принципиальная технологическая схема процесса представлена на рис.5. Регенерация сульфолана из экстрактной фазы проводится ректификацией с острым водяным паром. В колонне 2 отпаривается рисайкл (остающиеся в экстрактной фазе насыщенные углеводороды вместе с частью бензола), который возвращается в экстрактор 1. В колонне 3 с острым водяным паром и при небольшом разрежении для снижения температуры низа колонны отгоняется экстракт, который после отделения от воды в сепараторе 6 разделяется ректификацией на товарный бензол, толуол и арены С8. Рафинатная фаза промывается водой в экстракционной колонне 4 для удаления растворенных примесей сульфолана.

Рис.5

Принципиальная технологическая схема процесса экстрактивной ректификации аренов С6 -С8 из фракции 62-140 0 С катализата риформинга

1-экстрактор; 2-ректификационная колонна (отпаривание рисайкла); 3-колонна выделения экстракта; 4 –колонна водной промывки рафинатной фазы; 5,6-сепараторы.

В промышленной эксплуатации к 1992 г. находились 107 установок экстракции аренов сульфоланом. Мощность установок удалось повысить при использовании в экстракторе новых тарелок фирмы UOP типа «MultipleUpcomer», а в отпарных колоннах – «MultipleDowncomer», при этом пропускная способность колонн возросла на 35%.

Д. Григориу с сотрудниками исследовано влияние различных факторов на коэффициенты разделения углеводородов при экстракции аренов сульфоланом (и другими экстрагентами) из фракции 65-154 0 С катализата риформинга (табл.4).