Дипломная работа: Разработка технологии восстановления гильз цилиндров ДВС

К первому маршруту относят детали с незначительным (до 0,09 мм) износом поясков. Эти детали не требуют наращивания поясков.

По второму маршруту ремонтируют детали с износом центрирующих поясков не более 0,2 мм. Пояски с таким износом наращивают способом хромирования.

В третий маршрут включают гильзы с износом центрирующих поясков более 0,2 мм. Для этих деталей рекомендуется наращивание поясков виброконтактной наплавкой.

Признаком для бракования гильзы являются глубокие раковины на рабочей поверхности и на поясках, возникающие вследствие коррозии, которые нельзя устранить шлифованием. [3]

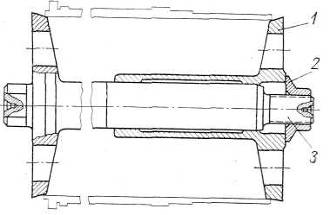

Если на поверхности центрирующих поясков нет коррозии и не требуется их наращивания, то при их ремонте ограничиваются слесарной обработкой. Напильником зачищают выступающие неровности металла на кромках поясков. Поверхность поясков рекомендуется полировать наждачным полотном зернистостью 18–140. При наличии коррозии и износе до 0,2 мм пояски гильзы шлифуют, хромируют и вторично шлифуют до нормальных размеров. Для шлифования посадочных поясков на круглошлифовальном станке деталь устанавливают на центровую оправку (рис. 3.2) с двумя соосными коническими грибками. Обрабатываемую гильзу базируют по неизношенным нерабочим фаскам, расположенным по концам отверстия.

Рис. 3.2. Центровая оправка для шлифования поясков гильзы:

1 – втулка; 2 – гайка; 3 – оправка

Для хромирования поясков гильз применяют индивидуальные подвесные приспособления. Поверхности, не подлежащие хромированию, изолируют перхлорвиниловым пластикатом. После обезжиривания и анодной обработки пояски гильз хромируют в сернокислом электролите. Для получения блестящего осадка принимают плотность тока 45–50 а/дм2 , температуру электролита 55–60° С. Толщина слоя хрома должна быть 0,15–0,2 мм.

Хромированные пояски шлифуют корундовым кругом зернистостью 46–60, твердостью СТ1 – СТ2.

Овальность поясков должна быть не более 0,05 мм; разностенность детали в зоне поясков допускается не более 0,08 мм.

На поверхности поясков допускаются мелкие углубления (сыпь), площадью не более 20% поверхности обоих поясков.

Для виброконтактной наплавки изношенных центрирующих поясков гильз применяют малоуглеродистую сварочную проволоку диаметром 1,4–1,6 мм. Рекомендуется следующий режим наплавки: напряжение сварочного тока 16–18 В, индуктивность 8 витков, амплитуда вибрации электрода 1,5 мм; скорость подачи проволоки 48–60 м/мин; число оборотов гильзы 0,75 в минуту (окружная скорость 48 м/мин); скорость перемещения электрода вдоль оси детали 2 мм за один оборот. Охлаждающую жидкость подводят к внутренней поверхности гильзы. Поверхность буртика и переходной канавки от наплавки и брызг металла предохраняют тонким слоем обмазки состава (в г): мел – 600, декстин – 50 и вода – 340.

Наплавленные посадочные пояски шлифуют под ремонтные размеры. Для обработки применяют корундовый круг зернистостью 45–60, твердостью С1 – С2.

3.3 Устранение неисправностей опорного буртика

Поврежденные уплотнительные канавки на верхнем торце буртика восстанавливают прокатыванием стальных закаленных роликов. Металл, вытесненный из канавок, увеличивает высоту гребешков примерно на 0,25 мм. После обработки канавок на круглошлифовальном станке шлифуют обе плоскости бурта. В результате увеличивается высота бурта на 0,15 мм, что вполне достаточно для восстановления размеров бурта гильзы. Для шлифования буртов гильзу закрепляют на оправке.

Чтобы прокатать канавки на торце буртика гильзы, применяют специальный станок, похожий на вертикальный гидравлический пресс, в плунжере которого на шарикоподшипниках смонтирован шпиндель, несущий накатную головку. Гильзу устанавливают в гнездо массивной выдвижной плиты, соосно со шпинделем. Накатная головка закреплена на шпинделе и несет три коромысла, каждое из которых свободно качается на горизонтальной оси, установленной вдоль радиуса головки. Угол между осями коромысел накатной головки равен 120°. На концах каждого коромысла свободно вращаются накатные ролики. Благодаря такому устройству накатная головка представляет собой статически определимую систему, в которой усилие пресса распределяется между роликами равномерно.

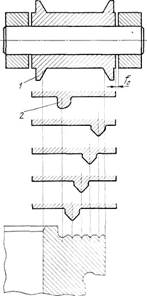

Профили роликов показаны на рис. 5.3. На первом коромысле установлены два ролика: ролик 1 обкатывает внутреннюю и наружную кромки гильзы, ролик 2 выдавливает металл из галтели. Остальные ролики, попарно установленные на втором и третьем коромыслах, вытесняют металл из канавок.

Ролики в пазу коромысла закреплены с некоторым осевым зазором f 0 . Благодаря этому каждый ролик самоустанавливается в канавке, даже при наличии значительных погрешностей, допущенных в процессе первоначальной обработки канавок.

Наружный диаметр роликов равен 40 мм; изготовлены они из стали Р18 и закалены до твердости НRС 62–65. Число оборотов шпинделя 20 в минуту. Необходимое усилие гидравлического пресса устанавливают при наладке станка путем регулировки предохранительного клапана.

Рис. 3.3. Схема обработки канавок на буртике гильзы

3.4 Восстановление внутренней поверхности

При всем многообразии применяемых в производстве ремонтных операций все же многие из них можно сгруппировать в типовые группы с одинаковым технологическим процессом и из общей технологии ремонта выделить наиболее часто встречающиеся способы восстановления деталей. [3]

Технологическая однородность ремонтных операций является основным классифицирующим признаком, по которому можно разделять все способы ремонта следующим образом:

1). восстановление изношенных деталей способом ремонтных размеров;

2). восстановление изношенных деталей наплавкой;

3). восстановление изношенных деталей металлизацией;