Дипломная работа: Ремонт и техническое обслуживание карбюратора

По направлению воздуха и горючей смеси карбюраторы могут быть с падающим, восходящим и горизонтальными потоками. На легковых автомобилях устанавливают карбюраторы с падающим потоком, обеспечивающим наилучшие условия смесеобразования и наполнения цилиндров горючей смесью. Поплавковая камера в карбюраторах балансированная: она сообщается с атмосферой не непосредственно, а с помощью канала, выведенного в полость воздушного патрубка карбюратора над воздушной заслонкой. При таком устройстве в случае сильного загрязнения воздушного фильтра воздушная смесь не обогащается, так как топливо через жиклеры поступает под действием разности давлений в поплавковой камере и диффузоре, которая при изменении сопротивления в воздушном фильтре не меняется

.

.

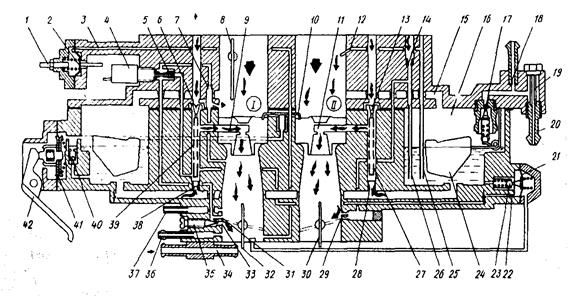

Рисунок 10. Схема работы карбюратора:

1 , 2, 3 — регулировочный винт, диафрагма и воздушный канал пускового устройства, 4 — электромагнитный запорный клапан, 5 — топливный жиклер холостого хода, 6, 13 — главные воздушные жиклеры первой и второй камер, 7—воздушный жиклер холостого хода, 8 — воздушная заслонка, 9, 11 — распылители главной дозирующей системы первой и второй камер, 10 — распылитель ускорительного насоса, 12 — распылитель эконостата, 14 — воздушный жиклер переходной системы второй камеры, /5 — канал балансировки поплавковой камеры, 16 — поплавковая камера, 17 — игольчатый клапан, 18 — калиброванное отверстие перепуска топлива в бак, 19 — топливный фильтр карбюратора, 20 — патрубок подачи топлива, 21 — диафрагма экономайзера мощностных режимов, 22 —топливный жиклер экономайзера мощностных режимов, 23 — шариковый клапан экономайзера мощностных режимов, 24 — поплавок, 25 — топливный жиклер эконостата с трубкой, 26 —топливный жиклер переходной системы второй камеры с трубой, 27 —эмульсионная трубка второй камеры, 28, 38 — главные топливные жиклеры второй и первой камер, 29 —выходные отверстия переходной системы второй камеры, 30, 32 — дроссельные заслонки второй и первой камер, 31 —щель переходной системы первой камеры, 33 — выходное отверстие системы холостого хода, 34 — блок подогрева карбюратора, 35 — регулировочный винт качества (состава) смеси холостого хода, 36 — патрубок для отсоса картерных газов, 37 — патрубок для подачи разрежения к вакуумному регулятору зажигания, 39 — эмульсионная трубка первой камеры, 40 — шариковый клапан ускорительного насоса, 41 —диафрагма ускорительного насоса, 42 — рычаг привода ускорительного насоса

Наиболее типичной конструкцией отечественных карбюраторов являются двухкамерные карбюраторы, установленные на двигателях автомобилей ВАЗ-2108. Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку. Предусмотрен подогрев зоны дроссельной заслонки первой камеры на выходе эмульсии из системы холостого хода. На входной горловине крышки карбюратора над первой камерой устанавливается воздушная заслонка с ручным управлением. В карбюраторе две главные дозирующие системы, переходная система и система холостого хода с электромагнитным запорным клапаном первой камеры, переходная система второй камеры, эконостат, экономайзер мощностных режимов, диафрагаенный ускорительный насос, пусковое устройство (рис. 10).

Главная дозирующая система запитывается из поплавковой камеры, в которую топливо поступает через игольчатый клапан 17. Через главные топливные жиклеры 28 и 38 топливо попадает в эмульсионные колодцы. При достаточном разряжении в распылителях главных дозирующих систем топливо смешивается в эмульсионных колодцах с воздухом, поступающим через воздушные жиклеры 6 и 13, и в виде эмульсии всасывается в диффузоры смесительных камер. На режимах дросселирования работает только главная дозирующая система первой камеры, вторая начинает открываться и работать, когда дроссельная заслонка первой камеры открыта более чем на 2/3.

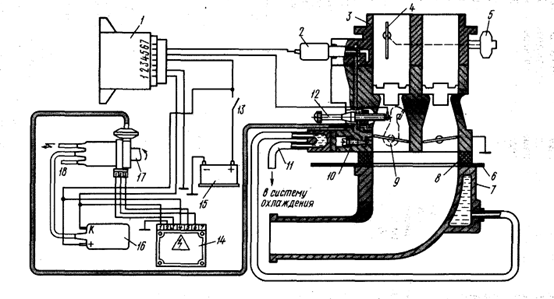

Рисунок 11 Система снижения токсичности отработавших газов:

/—блок управления 2 — электромагнитный клапан, 3 — карбюратор, 4— воздушная заслонка, 5—пусковое устройство 6—тепловой экран 7 — впускная труба, 8 — теплоизоляционная проставка, 9— рычаг привода дроссельных заслонок, 10 — винт качества смеси, 11 — подогрев системы холостого хода, 12 — упорный винт дроссельной заслонки, « — выключатель зажигания, 14 — электронный коммутатор, 15 — аккумуляторная батарея, 16 — катушка зажигания, 17 —датчик-распределитель, 18 — высоковольтные провода

Система холостого хода обеспечивает необходимый состав горючей смеси на холостом ходу. При этом дроссельные заслонки 30 и 32 закрыты. Топливо с эмульсионного колодца главной дозирующей системы поднимается по топливному каналу, проходит топливный жиклер 5, смешивается с воздухом из воздушного жиклера 7 и проточного канала и далее поступает под винт 35 качества (состава) смеси в задроссельное пространство.

Переходная система первой камеры обеспечивает плавный переход работы двигателя с холостого хода на режимы дросселирования. В момент открытия дроссельной заслонки первой камеры щель 31 переходной системы попадает под разряжение: из нее также будет поступать эмульсия, обеспечивая плавный переход. При выключении зажигания отключается электромагнитный запорный клапан 4, игла перекрывает топливный жиклер 5 и не допускает работу двигателя с выключенным зажиганием.

Переходная система второй камеры обеспечивает плавный переход работы двигателя в момент начала открытия дроссельной заслонки второй камеры. В этот момент отверстия 29 попадают под разряжение; топливо из поплавковой камеры через жиклер 26 поднимается по трубке вверх, из воздушного жиклера 14 подмешивается воздух, и эмульсия по эмульсионному каналу поступает через выходные отверстия под дроссельную заслонку.

4. Основные неисправности

Основными неисправностями карбюраторов являются износ запорного игольчатого клапана, вмятины и трещины на поплавке, износ калиброванных отверстий жиклеров и иглы главного жиклера, нарушение регулировки ограничителя максимальной частоты вращения коленчатого вала двигателя. После разборки, промывки в керосине и обдувки сжатым воздухом детали карбюратора осматривают, замеряют и проверяют на приборах и приспособлениях. Жиклеры проверяют на пропускную способность. Если она больше предусмотренной техническими условиями, то жиклер изношен и подлежит замене. Также подлежат замене пластины диффузоров, если их упругость ниже допустимой техническими условиями. Игольчатый запорный клапан восстанавливают притиркой.

Трещины в поплавке запаивают мягким припоем. Перед пайкой выпаривают бензин, попавший внутрь поплавка. Для этого его помещают в горячую воду и выдерживают в ней в течение нескольких минут. Одновременно по выходящим пузырькам определяют место повреждения. После пайки проверяют массу поплавка которая должна соответствовать требованиям технических условий. Собранный карбюратор подвергают проверке на приборах и приспособлениях. При проверке устанавливают плотность всех соединений, уровень топлива в поплавковой камере, работу ограничителя максимальной частоты вращения вала, работу карбюратора на всех режимах (при установке на двигателе).

Они проявляются, как правило, в нарушении работы дозирующих систем карбюратора, в результате чего он приготавливает чрезмерно богатую или бедную смесь, при сгорании которой двигатель не развивает полной мощности, перерасходует бензин и выбрасывает с отработавшими газами много токсичных (вредных) веществ.

Признаком сильного нарушения дозирования смеси карбюратором является работа двигателя с резкими хлопками («стрельба»): в карбюратор — при переобеднении смеси, в глушитель — при переобогащении. Признаком работы двигателя на переобедненной смеси является также его перегрев. При сильном переобогащении смеси отработавшие газы приобретают темный цвет.

Распространенной причиной неисправности карбюратора является установка жиклеров несоответствующей пропускной способности.

Причинами переобогащения смеси являются высокий уровень топлива в поплавковой камере, отворачивание и выпадение жиклеров, засмоление воздушных жиклеров, потеря герметичности клапанов экономайзера и нарушение регулировки его привода, неполное открытие воздушной заслонки.

Переобеднение смеси может иметь место как при уменьшении подачи бензина, так и при подсосе воздуха в местах крепления карбюратора и впускного трубопровода к головкам цилиндров. Переобеднение смеси возможно из-за малой подачи бензина в карбюратор, повреждения диафрагмы подкачивающего насоса или неплотного прилегания его клапанов, неплотного крепления топливопроводов к штуцерам, низкого уровня бензина в поплавковой камере.

Причинами переобеднения смеси могут быть и заедание воздушного клапана в пробке бензобака, засорение топливопроводов и фильтров.

Излишнее обогащение смеси вызывает ускоренный износ цилиндропоршневой группы; особенно сильно увеличивает износ двигателя плохая очистка воздуха воздушным фильтром.

5. Выбор оборудования, приспособлений и инструментов

|

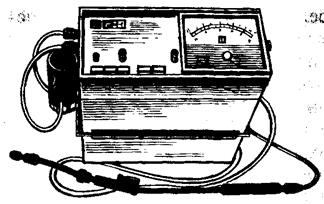

??????? 12. ?????????????? ???-1

При оборудовании двигателя аппаратурой впрыскивания бензина для ее диагностирования и регулировок применяют специальные электронные комплексы и фирменные тесты.

Токсичность отработавших газов проверяют на холостом ходу с использованием газоанализаторов, например ГАИ- 1 (рис. 12) или И-СО. Процедура испытаний предписывается правилами, изложенными в ГОСТ 17.2.2.03—87. Перед проведением измерений двигатель должен проработать не менее 1 мин в режиме проверки. Пробоотборник вставляют в выпускную трубу на глубину 300 мм от ее среза. Газ засасывается с помощью насоса, размещенного в корпусе прибора, проходит через фильтр и поступает в блок измерения.

Анализ газов проводят на минимально устойчивой частоте вращения холостого хода и на частоте вращения, равной 0,8 от номинальной. В первом случае содержание СО не должно превышать 1,5% по объему, а во втором —2%.

Углубленное диагностирование карбюратора может быть проведено на безмоторной установке НИИАТ-489М, которая позволяет проверить, обеспечивает ли он необходимый состав смеси.

6. Технологический процесс проведения

В процессе ежедневного обслуживания осматривают систему питания, обратив внимание на отсутствие подтекания бензина. При эксплуатации автомобиля по дорогам с большой запыленностью воздуха производят очистку воздушного фильтра. Проверяют уровень бензина в баке и при необходимости заправляют его.

При ТО-1 осматривают состояние всех приборов системы питания, герметичность их соединений и устраняют обнаруженные неисправности.