Дипломная работа: Средства учета количества электричества и электрической энергии

Конечной целью нормированного дозирования электрической энергии является стабилизация теплового импульса энергии, необходимого для обеспечения качественного выполнения технологической операции и снижения суммарных потерь энергии. Наибольшего экономического эффекта при дозировании энергии можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Создание дозирующих устройств на основе, например, широко распространенных цифровых измерителей мощности с аналоговыми преобразователями не составит больших экономических затрат.

В данной работе в качестве примера приведен вариант построения схемы дозатора электрической энергии с обоснованием выбора отдельных элементов.

Применение на производстве электронных счетчиков количества электричества, обладающих высокими показателями точности, не имеет массового характера. На большинстве предприятий электрохимии находятся в использовании морально устаревшие и не отвечающие требованиям времени средства учета количества электричества, что отрицательно сказывается на точности измерений, а в конечном итоге и на качестве продукции.

Одним из факторов, которые могут повлиять на успешное осуществление автоматизации производства, использующего электрохимические технологии, является создание и внедрение дозирующих устройств на основе электронных измерителей-дозаторов количества электричества, способных помимо измерительной функции выполнять функцию дозирования.

В настоящее время в машиностроении широко применяются технологии контактной сварки, электроконтактного нагрева металлов, термического нагрева различных материалов. Реализация этих технологий неразрывно связана с необходимостью применения процедуры дозирования электрической энергии.

Актуальность дозирования электрической энергии имеет место в ряде отраслей промышленности и при осуществлении хозяйственной деятельности, в связи с чем существует потребность в разработке дозирующих устройств на основе электронных счетчиков электрической энергии, которые смогут выполнять не только измерительные функции, но также функции контроля и управления, т.е. дозирования.

Внедрение предлагаемых дозирующих устройств в производство позволит, наряду с повышением качества продукции и снижением материальных затрат на ее создание, существенно облегчить решение задач автоматизации технологических процессов.

Во время работы электротермических и электродуговых установок электрическая энергия, потребляемая нагрузкой, практически полностью превращается в тепловую, поэтому дозирование тепловой энергии, выделяющейся в области электронагрева или в зоне формирования электрической дуги, можно осуществлять посредством дозирования электрической энергии, потребляемой в нагрузке.

Проводя анализ существующих в современном производстве электротехнологических процессов, можно достаточно легко определить перечень операций, где процедура дозирования электрической энергии должна быть их неотъемлемой частью. В настоящее время наибольшая потребность в устройствах дозирования существует в машиностроительных отраслях.

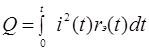

Наглядным примером процесса, требующего использования процедуры дозирования, является электроконтактный нагрев металлических заготовок, проводимый перед горячей ковкой или штамповкой. Этот способ нагрева заключается в пропускании тока через заготовку, в результате чего в ней, согласно закону Джоуля-Ленца, выделяется тепловая энергия, которую можно вычислить по формуле:

, (1.4)

, (1.4)

где i - текущее значение тока, меняющееся в процессе нагрева, А;

r Э - активное сопротивление металла между электродами, Ом;

t - длительность протекания тока при нагреве, с.

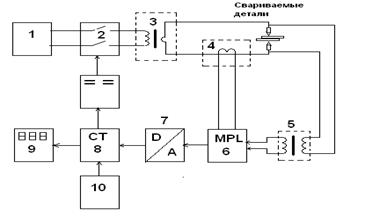

Схема силовой цепи электроконтактной установки показана на рисунке 1.1.

Рисунок 1.1 – Схема контактной точечной сварки.

К нагреваемой заготовке с помощью контактов подключена вторичная обмотка понижающего силового трансформатора 3. Электрическая энергия к первичной обмотке трансформатора 3 подводится через контактор 2 от силовой электрической сети напряжением 380 или 220 В и частотой 50 Гц. При подаче энергии происходит контактный нагрев металлической заготовки.

Электроконтактный нагрев или, так называемый, нагрев сопротивлением, характеризуется большими токами, пропускаемыми через нагреваемые заготовки (1-40 кА), и малыми подводимыми напряжениями (2-20 В) [14].

Контактным способом рекомендуется нагревать длиномерные заготовки, имеющие постоянное поперечное сечение по длине, а также прутки диаметром до 100 мм и профильные заготовки. Данный способ нагрева находит применение также и в высадочных машинах, используемых в серийном кузнечно-штамповочном производстве [14].

Способ электроконтактного нагрева приобрел широкое применение, благодаря своим преимуществам перед другими известными методами нагрева: печным, электропечным и индукционным. Например, по сравнению с печным нагревом контактные электронагреватели обеспечивают большую скорость нагрева, лучшие условия работы обслуживающего персонала, меньший угар металла, а по сравнению с индукционным – более равномерное распределение температуры по сечению нагреваемой заготовки, а также возможность получить в центре сечения заготовки более высокую температуру, чем на поверхности, и обеспечить тем самым оптимальные условия деформации металла при обработке давлением. Кроме того, этот метод имеет самый высокий КПД, достигающий 93% [14].

Электроконтактный способ является экономически более эффективным и рентабельным по сравнению с другими, поэтому не случайно в странах Западной Европы и США разработкой и производством электроконтактных установок мощностью от 2000 до 10000 кВ×А и выше занимается ряд крупных фирм, таких, как «BrawnBoveri», «BahlerVerein», «Hasen-Klever», «Hateburg» и др.

В отечественной практике в настоящее время перспективны комбинированные электроконтактные устройства, в которых совмещаются операции нагрева и рубки заготовок в одном агрегате. Встройка таких установок в поточные линии технически наиболее эффективна по сравнению с другими установками нагрева, поскольку позволяет максимально автоматизировать технологические операции [15].

В существующих электроконтактных нагревательных установках с целью стабилизации выходной температуры заготовок, как правило, задают одинаковое для всех заготовок время пропускания тока и стабилизируют его величину. Однако, при этом разброс значений переходных контактных сопротивлений, возникающих при смене заготовок в силу ряда причин (наличие загрязнений или окисных пленок на поверхностях заготовок, ослабление усилий между прижимными контактами и заготовкой, износ рабочих поверхностей контактов), препятствует стабильному разогреву каждой из них. В отдельных ответственных случаях нагрева для управления дозированием энергии используют ЭВМ [14].

При выполнении операции нагрева с использованием устройства дозирования электрической энергии за время протекания тока между электрическими контактами в массе металла выделится определенная порция тепловой энергии, равная заданной дозе, не зависящая от изменений параметров, указанных выше, за исключением незначительных тепловых потерь, затраченных на нагрев подводящих контактов.

Количество тепловой энергии, необходимое для нагрева заготовки до определенной температуры, рассчитывается предварительно и уточняется экспериментально. В конечном результате, дозированный разогрев каждой заготовки будет производиться до одинаковой температуры, что позволит существенно повысить качество проведения технологической операции (ковки, штамповки) и, тем самым, снизит уровень брака. Наибольшего экономического эффекта от дозирования энергии здесь можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Показательным примером процесса, требующего, как и в предыдущем случае, введения процедуры дозирования, является процесс управления машинами, предназначенными для контактной точечной сварки. Функции дозирования выполняются здесь аппаратурой управления, в результате работы которой осуществляется: включение, регулирование и выключение сварочного тока; регулирование последовательности и продолжительности отдельных операций цикла сварки, в том числе и времени протекания тока.

В большинстве машин контактной точечной сварки, используемых в машиностроении, управление производится с помощью регуляторов циклов сварки (РЦС, РВИ и др.) в зависимости от выбранной циклограммы работы машины. Такие регуляторы производят импульсное, синхронное с сетью включение вентилей контактора, обеспечивают фазовое регулирование действующего значения сварочного тока, устанавливают заданную последовательность включения блоков машины и определяют продолжительность их работы.