Дипломная работа: Технология обжига цинковых концентратов в печи кипящего слоя

2. обжиг цинковых концентратов

3. классификация продуктов обжига

4. выщелачивание

5. очистка раствора от примесей

6. электролиз

7. переплавка катодного цинка в чушковый

обжиг цинковый концентрат автоматизация

Так, как на сегодняшний день основным источником получения цинка по прежнему являются сульфидные цинковые концентраты, получаемые из полиметаллических руд, то основной задачей обжига является, превращение их в окисленные соединения, превращение их в окисленные соединения, наиболее быстро, полнее и с наименьшими затратами. В природе цинк встречается в виде руды, в которой цинк сочетается в соединениях с другими элементами в виде минералов, вкрапленных в горные породы.

Руды в свою очередь подразделяются на сульфидные, в которых металлы находятся в соединениях с серой и окисленные в которых металлы содержатся в виде окислов. Окисленные руды не требуют предварительного обогащения и обжига перед металлургической переработкой в отличии от сульфидных.

Обогащением для свинцово-цинковых руд является процесс флотации, при котором решаются следующие основные вопросы:

1. отделение сульфидных минералов от пустой породы

2. отделение минералов свинца и меди от минералов цинка

3. устранение возможного перехода пирита в свинцовый и цинковый концентраты, и выделение пирита в отдельный продукт

4. извлечение золота и других металлов спутников

В процессе обжига цинковых концентратов в печи кипящего слоя, получаемый продукт переработки, так называемый огарок, должен удовлетворять следующим требованиям, способствующим благоприятным условиям дальнейшей стадии технологической переработки, а именно:

1. иметь высокое содержание высокой фракции (-0,15мм)

2. иметь низкое содержание сульфидной серы (не более 0,1-0,3%)

3. количество сульфатной серы желательно иметь (не более 2-4%)

4. умеренное содержание ферритных и силикатных соединений.

Огарок - наиболее крупная фракция твердых продуктов обжига, отличается от других продуктов высоким содержанием кислоторастворимого цинка. Растворимость огарка в растворах слабой серной кислоты должна быть не менее 90 %. Эти требования обуславливаются из технологической задачи гидрометаллургической обработки огарка. Так, как структурно свободная окись и сульфат цинка легко растворимы в растворе серной кислоты. Тогда, как сульфид цинка и цинк связанный в ферритную форму почти не растворимы.

Не менее вредно образование силикатов, так, как силикаты цинка, свинца и других присутствующих металлов хотя и растворяются в растворе серной кислоты, но образуют паллоидные, труднофильтруемые пульпы. Для того, чтобы огарок полнее использовался, как нейтрализатор, то есть снижен его избыток при выщелачивании, он должен быть мелким и однообразным по крупности [1].

Таким образом технологической задачей обжига цинковых концентратов, как уже отмечалось, является перевод сульфидного цинка, в структурно свободную окись и частично в сульфат, которые легко перерабатываются при выщелачивании, дающие максимальное извлечение цинка, за минимальный промежуток времени и с наименьшими затратами.

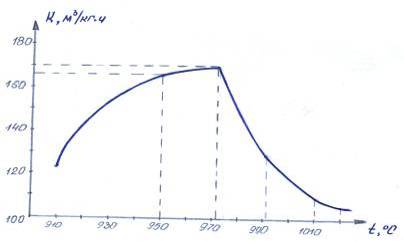

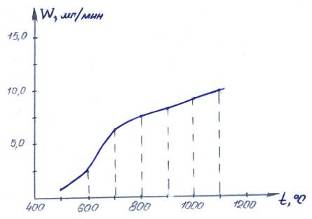

Степень полноты прямого извлечения цинка в раствор, определяется глубиной обжига сульфидов цинка, то степенью десульфаризации, которая составляет 97-99%. Путем опытных данных установлено, что константа массопереноса быстро возрастает от 9100 С и достигает максимального значения при температуре 9800 С, а затем падает. Таким образом в этом интервале температур 9100 С-9800 С, мы получаем максимальный выход оксида цинка в огарке из исходного сульфидного сырья. На рис.1, изображена зависимость этой константы от температуры. При более высоких температурах увеличивается нежелательное содержание в получаемом продукте примесей, в дальнейшем загрязняющих раствор, например: кремнезем, кадмий, медь и т.д. Кроме того более высокая температура чем указанная в интервале 910-9700 С весьма незначительно влияет на скорость обжига, на рис.2. показана зависимость скорости обжига от температуры.

Рис.1. Зависимость константы массопереноса от температуры

Рис.2. Зависимость скорости окисления от температуры для ZnS

Температура более низкая чем указанный интервал, существенно влияет на скорость окисления сульфидов цинка, но в конечном итоге уменьшает производительность печи. Так, как в этой области температур скорость реакции окисления определяется кинетикой на поверхности зерна, и она мала по сравнению со скоростью диффузии, то именно она является - лимитирующей стадией.

Подчиняясь закону Аррениуса, скорость экспоненциально возрастает с повышением температуры. Таким образом, оптимальный интервал температуры является от 950-9800 С.