Дипломная работа: Виготовлення штока бурового насосу УНБ-600

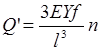

Соб =![]() ; де

; де

Соб – кількість верстатів

Тшт – штучний час на одну операцію

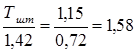

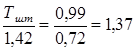

Tвип – такт випуску. (1,42)

1. Визначаємо кількість металорізальних верстатів для кожної операції

Соб1 = приймаємо 1 верстат.

приймаємо 1 верстат.

Соб2 = к-сть = 1

к-сть = 1

Соб3 =![]() к-сть =3

к-сть =3

Соб4 =![]() к-сть=5

к-сть=5

Соб5 =![]() к-сть=1

к-сть=1

Соб6,7 =![]() к-сть=2

к-сть=2

Соб8 = к-сть=4

к-сть=4

Таким чином, загальна кількість верстатів для виготовлення штока насоса складає:

Соб = Соб1 + Соб2 + Соб3 + Соб4 + Соб5 + Соб6,7 + Соб8 = 1+1+3+5+1+2+4 = 17 верстатів.

3.5 Вибір і розрахунок пристрою

Вибір пристрою залежить від ряду факторів, в першу чергу від типу виробництва. Правильно вибраний пристрій повинен сприяти підвищенню продуктивності праці і точності обробки, покращенню умов праці, ліквідацію попередньої розмітки заготовок і вивірки їх при установці на верстаті.

В умовах мілко серійного виробництва застосовуються стандартні універсальні пристрої: патрони, машинні лещата, поворотні стопи, токарні пристрої.

В нашому технологічному процесі при фрезерних роботах застосовується фрезерний пристрій типу „машинних лещат” з пневматичним циліндром ГОСТ 24351–80, що дає можливість зменшити час на установку і закріплення заготовки, підвищує точність обробки за рахунок усунення вивірки при установці і зв’язаних із нею похибок.

При токарних роботах застосовується 3-х кулачковий патрон з пневмоциліндром.

Визначаємо осьову силу на штоці механізованого приводу для затиску деталі при відсутності всередині пристрою упора для точної установки деталі по довжині

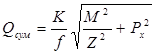

![]() )

)

де: Qсум –потрібна сумарна сила затиску, що рівномірно діє на базовій поверхні деталі;

Q’ – сила попереднього стискування губок пристрою для усунення зазору між губками лещат і поверхнею затискуючої деталі.

j![]() – 6–80 – кут тертя між поверхнею губок і стискуючою поверхнею.

– 6–80 – кут тертя між поверхнею губок і стискуючою поверхнею.

a – кут при вершині конуса губок.

Сумарна сила затиску

Кожна губка являється консольно закріпленою деталлю, тому сила