Доклад: Секционные печи

Секционные печи применяют для скоростного малоокислительного нагрева относительно тонких, как правило, круглых заготовок перед прокаткой (например, на шаропрокатных станах) и труб под термообработку.

Печь состоит из ряда одинаковых секций (24 –56 шт.), отапливаемых двумя или четырьмя горелками, расположенными так, что продукты сгорания со всех сторон омывают нагреваемые изделия, проходящие вдоль печи через центры секций. Металл нагревается со всех сторон за счет излучения стенок и газов, а также за счет конвекции. Между секциями предусмотрены неотапливаемые тамбуры, в которых расположены водоохлаждаемые ролики печного рольганга, осуществляющего транспортирование заготовок через печь в 1 – 3 ряда.

Высокая скорость нагрева обеспечивается повышенной температурой в рабочем пространстве (1400 – 1500 °С). По длине печи температура в секциях может быть одинаковой, но обычно в первых секциях она несколько ниже из-за влияния холодного металла, а в последних также поддерживается более низкой для обеспечения выравнивания температуры по сечению заготовок.

Задача управления процессом нагрева в секционных печах, так же как в методических, заключается в выборе и поддержании температурного режима в условиях переменной производительности; этот режим должен обеспечивать заданное качество нагрева заготовок. Основными управляющими воздействиями являются: температура в секциях или зонах печи, определяемая расходом топлива и производительностью печи, расход воздуха на зоны, скорость перемещения металла.

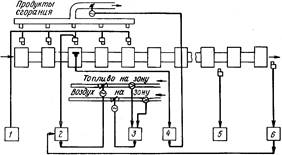

Принципиальная схема автоматического контроля и регулирования теплового режима секционной печи показана на рис. 8.11.

Температура каждой секции измеряется радиационным пирометром, визированным на дно карборундового стакана в своде или стенке печи. Иногда температура в первых и последних секциях (если она ниже 1250 °С) измеряется термопарами. Наиболее целесообразно регулировать температуру в каждой секции, но при этом требуется очень большое число датчиков, вторичных приборов, регуляторов. С целью экономии регулирующей аппаратуры может быть применен многоканальный регулятор (один на зону или па всю печь), последовательно подключающийся к секциям и обеспечивающий импульсное регулирование температуры в каждой секции. Обычно регулирование осуществляется ПИ-регулятором по температуре в одной из секций, путем изменения расхода топлива на всю зону регулирования температуры. При таком регулировании температура в секциях зоны получается неодинаковой, как за счет возможного неравномерного расхода топлива, так и за счет разного расхода тепла на нагрев металла. В первых секциях по ходу металла температура получается ниже. Разница в температуре увеличивается с ростом числа секций и тепловой мощности. Она, однако, не должна превышать 30 – 40 °С. В противном случае в некоторых секциях произойдет оплавление окалины на поверхности металла.

Рис. 8.11. Принципиальная схема управления тепловым режимом секционной печи: 1 – измерение температуры в секциях; 2 – регулирование температуры в зоне (в средней секции); 3 – регулирование соотношения топливо – воздух на зону; 4 – регулирование давления в зоне; 5 – измерение температуры металла; 6 – регулятор, корректирующий задания зональным регуляторам по температуре металла

Эксперименты на промышленных печах позволили сделать следующие примерные рекомендации по числу секций в одной зоне регулирования: до восьми секций при возможном изменении тепловой мощности в два раза; четыре секции при изменении тепловой мощности в три раза; две секции при больших возможных изменениях тепловой мощности печи.

В некоторых схемах управления тепловым режимом секционных печей применяют автоматическое изменение заданий зональным регуляторам в зависимости от температуры заготовки на выходе из печи. Эта температура может измеряться фотоэлектрическим пирометром, так как слой окалины на нагреваемом металле невелик. Иногда температуру металла измеряют в нескольких точках по ходу нагрева. Пирометры визируют через отверстия в стенках неотапливаемых тамбуров, и поэтому влияние факела и газов на показания приборов минимально.

Корректирование задания зональным регуляторам аналогично методической печи. В секционных печах можно также корректировать скорость перемещения металла по рольгангу, оставляя задания регуляторам температуры неизменными в тех случаях, когда производительность печи не лимитируется внешними причинами, например производительностью стана.

При остановках рольганга из-за большой разности температур печи и металла возможен его перегрев, и даже оплавление. Для предотвращения этого предусматривают устройство сброса тепловой нагрузки с помощью реле времени. Входные контакты этого реле замыкаются при каждом повороте ролика рольганга, а если замыкания не произошло, то после некоторой выдержки реле дает команду на уменьшение подачи топлива.

В термических секционных печах часто возникают перерывы в загрузке изделий, которые поступают партиями. После перерыва поступление холодного металла резко охлаждает первые секции. Регуляторы температуры, настроенные на работу в условиях переменной производительности, восстанавливают заданную температуру только через 8 – 10 мин. Первые заготовки не нагреваются до требуемой температуры и бракуются. Во избежание такой ситуации применяют пусковое устройство, которое включается по сигналу от фотореле или дистанционно кнопками. Программное устройство дает команду на увеличение тепловой мощности I зоны в обход регулятора температуры. К моменту, когда первая заготовка достигнет II зоны, дается такая же команда на увеличение тепловой мощности II зоны. После окончания переходного периода программное устройство отключается, и работают зональные регуляторы.

Секционные печи характеризуются сравнительно небольшой инерционностью и аккумулирующей способностью кладки, и поэтому для таких печей можно использовать балансовые схемы управления тепловым режимом. Этот способ интересен с теплотехнической точки зрения и целесообразен, когда можно достаточно точно определять статьи теплового баланса.

Приход тепла. Химическое тепло топлива:

Qхим = Vг ![]() .

.

Расход тепла. Тепло продуктов сгорания, уходящих из печи:

Qух = (k1 Vг + k2 Vв )сух qух ;

потери тепла с охлаждающей водой:

Qв = Gв (q2 - q1 );

полезное тепло нагрева металла

Qм = Gп (i 2 - i 1 );

постоянные потери

Qп = const.

В этих уравнениях:

Vг – расход газа;

![]() – теплота сгорания газа;

– теплота сгорания газа;

Vв – расход воздуха;

k1 , k2 – коэффициенты, учитывающие соотношение между количеством

продуктов сгорания и расходами газа и воздуха;

сух , qух – теплоемкость и температура продуктов сгорания;

Gв – расход воды на охлаждение роликов рольганга;

--> ЧИТАТЬ ПОЛНОСТЬЮ <--