Контрольная работа: Электрооборудование подстанций

Следует остановиться еще на двух основных характеристиках генераторов, помогающих персоналу выявить в них возможные дефекты, — характеристиках холостого хода и трехфазного короткого замыкания.

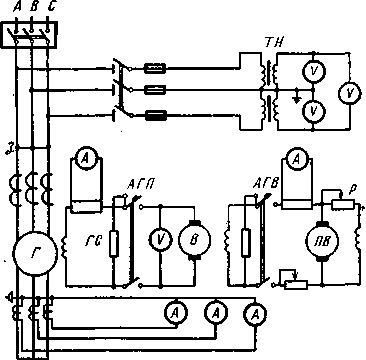

Принципиальные схемы для снятия характеристик холостого хода и короткого замыкания гидрогенератора показаны на рис. 4.

Характеристика холостого хода представляет собой зависимость напряжения генератора от тока возбуждения при номинальной частоте вращения.

Снятие характеристики холостого хода генератора при отсутствии трехфазной закоротки 3 позволяет одновременно испытать витковую изоляцию обмотки статора, а также определить остаточное напряжение и симметрию напряжений генератора и производится в такой последовательности.

Генератор плавно возбуждают до напряжения, соответствующего номинальному току возбуждения, но не ниже 130% номинального напряжения.

Напряжение поддерживают на этом уровне в течение 5 мин для испытания электрической прочности и витковой изоляции обмотки статора, затем снижают сначала до номинального, при котором проверяют симметрию напряжений между всеми тремя фазами, потом до нуля, после чего измеряют остаточное напряжение генератора (обычно оно для разных генераторов и различных схем гашения поля находится в пределах 150—400 В).

Рис. 4. Схемы для снятия характеристик холостого хода и трехфазного короткого замыкания гидрогенератора: АГП — автомат гашения поля, АГВ автомат гашения поля возбудителя, ГС — гасительное сопротивление, В — возбудитель, ПВ — подвозбудитель, Р — регулировочный реостат, 3 — трехфазная закоротка

Характеристика трехфазного короткого замыкания представляет собой зависимость тока в обмотке статора от тока возбуждения, ее снимают при наложенной трехфазной закоротке 3. Сечение закоротки должно быть рассчитано на длительное прохождение номинального тока генератора. Отклонение характеристики от заводских данных и предыдущих измерений означает наличие ненормальностей в генераторе, например замыкания части витков в обмотке ротора, в результате чего ток возбуждения и создаваемый ротором магнитный поток являются, недостаточными для получения в обмотке статора расчетного номинального тока.

При снятии характеристик холостого хода и трехфазного короткого замыкания необходимо применять приборы с классом точности 0,5 и измерять токи в каждой фазе.

Сушка обмоток до пропитки может не производиться только в случае, когда обмотка выполнена из влагостойких материалов—эмалированных проводов или проводов со стекловолокнистой изоляцией, а пазовая изоляция из стеклоткани или других аналогичных ей по своим изоляционным свойствам негигроскопичных электроизоляционных материалов.

Сушка до пропитки обмоток статоров, роторов и якорей производится в специальных печах при 105—200° С. В последнее время сушку обмоток (до пропитки) стали производить инфракрасными лучами, источниками которых являются специальные лампы накаливания.

Эти лампы отличаются от обычных ламп накаливания тем, что на их внутренней поверхности имеется отражательный слой, способствующий большей отдаче и равномерному распределению тепла.

Пропитывают просушенные обмотки в специальных пропиточных ваннах, устанавливаемых в отдельном помещении, оборудованном приточно-вытяжной вентиляцией и обеспеченном необходимыми средствами пожаротушения.

Пропитка осуществляется погружением частей электрической машины в ванну, заполненную лаком, поэтому размеры ванны должны быть рассчитаны на габариты ремонтируемых машин. Для повышения проникающей способности лака и улучшения условий пропитки ванны оборудуют устройством для подогрева лака. Ванны для пропитки статоров и роторов крупных электрических машин снабжены пневморычажным механизмом, позволяющим поворотом рукоятки распределительного крана плавно и без усилий открывать и закрывать тяжелую крышку.

Для пропитки обмоток применяют масляные, масляно-битумные и водоэмульсионные пропиточные лаки, а в особых случаях и кремнийорганические лаки. Пропиточные лаки должны обладать малой вязкостью и хорошей проникающей способностью, обеспечивающей глубокое проникновение во все поры пропитываемой изоляции. В лаке не должно быть веществ, оказывающих вредное воздействие на провода и изоляцию обмотки, а также они должны длительное время противостоять воздействию рабочей температуры, не теряя при этом изолирующих свойств.

Обмотки электрических машин пропитывают 1, 2 или 3 раза в зависимости от условий их эксплуатации, требований электрической прочности, окружающей среды, режима работы и т. д. При пропитке обмоток непрерывно проверяют вязкость и густоту лака в ванне, потому что растворители лаков постепенно улетучиваются и лаки густеют. При этом сильно снижается их способность проникать в изоляцию проводов обмотки, расположенных в пазах сердечника статора или ротора. Особенно она снижается у густого лака при плотной укладке проводов в пазах. Недостаточная изоляция обмоток при определенных условиях может привести к пробою их изоляции и аварийному выходу электрической машины из строя.

Для сохранения требуемой густоты лака в пропиточную ванну периодически добавляют растворители.

При скоростных ремонтах и в аварийных случаях обмотки пропитывают быстросохнущим масляно-смоляным лаком № 152, который высыхает при 20° С в течение 3—4 ч и создает пленку, обладающую значительной влагостойкостью и высокой изолирующей способностью. Покровные и пропиточные лаки выбирают в зависимости от конкретных условий работы ремонтируемой электрической машины, окружающей среды, конструкции машины, класса изоляции.

Лаки и растворители токсичны, пожароопасны и поэтому должны храниться в специальных помещениях при температуре не ниже 8 и не выше 25° С. Склад, где хранятся лаки и растворители, должен быть оборудован вентиляцией и оснащен необходимыми средствами пожаротушения. Вся работа с растворителями и лаками должна выполняться рабочим в брезентовых рукавицах, защитных очках и резиновом фартуке. Разводят лаки в количествах, необходимых только для текущих работ. Запасы разбавленных лаков не делают.

Обмотки электрических машин после пропитки сушат в специальных камерах подогретым воздухом. По способу нагрева сушильные камеры делят на камеры с электрическим, газовым или паровым подогревом, а по принципу циркуляции подогретого воздуха — с естественной или искусственной (принудительной) циркуляцией. По режиму работы различают сушильные камеры периодического и непрерывного действия.

В целях многократного использования тепла подогретого воздуха и улучшения режима сушки в камерах используется способ рециркуляции, при котором 50—60% отработавшего горячего воздуха вновь возвращается в сушильную камеру. Для сушки обмоток на большинстве электроремонтных заводов и в электроцехах промышленных предприятий применяют сушильные камеры с электрическим обогревом.

В первый период сушки (1—2 ч после начала), когда содержащаяся в обмотках влага быстро испаряется, отработавший воздух полностью выпускается в атмосферу; в последующие часы сушки часть отработавшего воздуха, содержащего небольшие количества влаги и паров растворителя, возвращается в камеру. Максимальная температура в камере — 200° С, а полезный внутренний объем определяется габаритами ремонтируемых электрических машин.

Во время сушки обмоток ведется непрерывный контроль температуры в сушильной камере и температуры выходящего из камеры воздуха. Время сушки зависит от конструкции и материала пропитанных обмоток, габаритов изделия, свойств пропиточного лака и примененных растворителей, температуры сушки и способа циркуляции воздуха в сушильной камере, тепловой мощности калорифера.

Обмотки устанавливают в сушильную камеру таким образом, чтобы они лучше омывались горячим воздухом. Процесс сушки разделяется на разогрев обмоток для удаления растворителей и запекание лаковой пленки.

Интенсивный воздухообмен ускоряет процесс удаления растворителей из обмоток. В каждом конкретном случае скорость обмена воздуха выбирают в зависимости от конструкции, состава изоляции обмоток, пропиточных лаков и растворителей. Для сокращения времени сушки допускается на второй стадии сушки обмоток, т. е. во время запекания лаковой пленки, кратковременно (не более чем на 5—6 ч) повысить температуру сушки обмоток с изоляцией класса А до 130—140° С. Если обмотка не поддается сушке (сопротивление изоляции после нескольких часов сушки остается низким), то дают машине возможность остыть до температуры, на 10—15° С превышающей температуру окружающего воздуха, а затем вновь сушат обмотку. При остывании машины следят за тем, чтобы ее температура не понизилась до температуры окружающего воздуха, иначе на ней осядет влага и обмотка отсыреет.

В крупных электроремонтных предприятиях процессы пропитки и сушки совмещены и механизированы. Для этой цели применяют специальную пропиточно-сушильную конвейерную установку.

3. Опишите основные испытания и измерения при ремонте синхронных компенсаторов. Сушка изоляции синхронных компенсаторов

Согласно Правилам устройства электроустановок, синхронные компенсаторы при ремонте должны пройти следующие испытания: