Контрольная работа: Изучение конструкции и геометрии токарных резцов

Рис. 3 Схема измерения главного переднего угла на настольном угломере

1-плита, 2-колонка, 3-кронштейн, 4-опорный винт, 5-сектор с лимбой, 6-поворотный шаблон,

7-токарный резец.

В главной секущей плоскости рассматривается следующие углы:

а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания;

б) угол заострения β – угол между передней и главной задней поверхностью резца.

в) передний угол γ – угол между передней поверхностью лезвия и основной плоскостью. Угол γ может быть положительным, отрицательным и равным 0

Для измерения этих же углов используется настольный угломер, представленный на рис. 4.

Прибор состоит из основания I и стойки 2, на которой устанавливается и закрепляется в нужном положении державка 3 со шкалой 4 и указателем 5, имеющим одну измерительную площадку. Шкала 4 имеет деления от 0 до 90, в оба стороны. Схема измерения угла φ показана на рис. 4

|

|

|

|

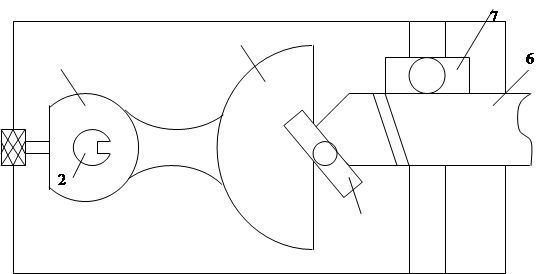

Рис. 4 Схема настольного угломера для измерения углов в плане токарного резца

1-основание, 2-стойка, 3-державка, 4-шкала, 5-указатель, 6-резец, 7-прижимная планка,

8-стопорный винт.

Порядок выполнения работы

Вычертить схему обработки детали изучаемой резцами, с указанием обрабатываемой и обработанной поверхностей, поверхности резания, главную и вспомогательную режущие кромки, направление главного движения и движения подачи резца, (стрелками измерить углы резца, используя универсальные и настольные угломеры). Результаты измерений занести в таблицу.

Вычертить эскиз резца по варианту, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов, а также материала режущей части с расшифровкой.

Резцы Резцы | УГЛЫ | ||||||

| α | γ | β | λ | φ | φ1 | ε | |

| Проходной отогнутый | |||||||

Проходной отогнутый, марка резца Т15К6

Наиболее прочные с хорошим сопротивлением используется для обработки чугунов и их сплавов не металлических материалов. Т5К6, Т14К8, Т15К6, Т30К4 и другие менее прочны и более износа стойки, чем сплавы 1-ой группы и вязких металлов и сплавов.

ТК – титановольфрамовые сплавы, спекаемые из карбида вольфрама, карбида титана и кобальта. Сплавы группы ТК применяются для обработки конструкционных сталей. Они обладают высокими износо- и теплостойкостью, но более хрупкие, чем сплавы ВК (вольфрамовые, однокарбидные). Для изготовления режущих инструментов твёрдые сплавы поставляются в виде пластинок определённых формах и размеров. Твердые сплавы в форме пластинок соединяют с крепежной частью пайкой или с помощью специальных высоко температурных клеев. Многогранные твердо сплавные пластины закрепляют прихватами, винтами, клиньями.

При изготовлении режущих инструментов используют минеральную керамику, представляющую собой кристаллический оксид алюминия (Аl2 О3 ). Широкое распространение получила минеральная керамика марки ЦМ-332. Этот материал так же, как и твердые сплавы, получают спеканием. Технологический процесс изготовления минералокерамики предусматривает при спекании в керамику добавлять 0,5… 1% оксида магния (МgО), который, вступая в реакцию с оксидом алюминия, образует прочное цементирующее вещество. При прессовании керамических пластинок тех же форм и размеров, что и пластинки твердых сплавов, в исходную шихту добавляют пластификатор – 5%-ный раствор каучука в бензине.

В результате спекания минералокерамика становится поликристаллическим телом, которое состоит из мельчайших кристаллов корунда и межкристаллитной прослойки в виде аморфной стекловидной массы. Минералокерамика является дешевым и доступным инструментальным материалом, так как не содержит дефицитных и дорогих элементов, являющихся основой инструментальных сталей и твердых сплавов.

Кроме того, минералокерамика обладает высокой твердостью и исключительно высокой теплостойкостью. По теплостойкости минеральная керамика превосходит все распространенные инструментальные материалы, что позволяет минералокерамическому инструменту работать со скоростями резания, значительно превышающими скорости резания твердосплавных инструментов, и что является основным достоинством минеральной керамики. Она в меньшей степени склонна к адгезии (слипанию) с обрабатываемым материалом в отличие от других инструментальных материалов.

Вместе с указанными достоинствами минералокерамики она имеет недостатки, ограничивающие ее применение: пониженную прочность на изгиб, низкую ударную вязкость, исключительно низкую сопротивляемость циклическому изменению тепловой нагрузки. В результате этого при прерывистом резании на контактных поверхностях инструмента возникают температурные усталостные трещины, являющиеся причиной преждевременного выхода инструмента из строя.

Низкая прочность на изгиб и высокая хрупкость минеральной керамики позволяют использовать ее в инструментах при обработке мягких цветных металлов, а при обработке стали и чугуна применение минералокерамики ограничивается чистовым непрерывным точением с малыми сечениями срезаемого слоя при отсутствии толчков и ударов. Попытки повысить изгибную прочность минералокерамики введением в ее состав упрочняющих добавок: металлов (молибдена, вольфрама, титана) или сложных карбидов этих элементов – приводят к повышению прочности на изгиб минералокерамики, но одновременно снижают ее тепло- и износостойкость.

Режущий инструмент оснащается пластиками из минералокерамики определенных формы и размеров.

Пластинки минералокерамики прикрепляют к корпусу инструментов припаиванием, приклеиванием и механическим путем.

Номенклатура инструментов, изготовляемых из минералокерамики, такая же, как и номенклатура инструментов из твердых сплавов.

Виды стружек

При резании металлов образуется стружка: