Контрольная работа: Каталитические методы газоочистки

Удельная поверхность исходного носителя (сталь ФНС-5) составляет 1,5 м2 /г. После стадии алитирования Syfl уменьшается до 1,4 м2 /г, что объясняется заполнением поверхности металла алюминием. Последующий окислительный отжиг позволяет увеличить удельную поверхность в 1,6 раза за счет образования на поверхности оксидной пленки. После пропитки раствором соли металла-активатора и восстановительного отжига величина Sya не изменяется, что говорит об очень небольшой толщине наносимого активного слоя.

Основные свойства системы А1/ФНС-5: удельная поверхность 2,2 м2 /г, теплопроводность 2,4 Вт/(м*К), пористость 32—37%.

Полученный контакт А1/ФНС-5 модифицируют медью и никелем. Активные компоненты вводят методом пропитки водными растворами соответствующих солей в количестве 0,3—0,5% (масс).

Модифицирование выполняют двумя способами: 1) последовательное нанесение меди и никеля на алитированную подложку ФНС-5 с чередованием прокаливания системы (после процедуры нанесения каждого активного компонента) в токе водорода при 350 0 С (Kt-1); 2) последовательное нанесение активных компонентов, затем однократная процедура восстановления (Kt-2).

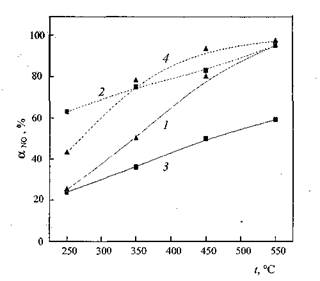

Рис. 3. Зависимость степени превращения NO от температуры на катализаторах с металлическим носителем (сталь ФНС-5): 1, 2 — Kt-1; 3, 4 — Kt-2; 2, 4 — активация воздухом

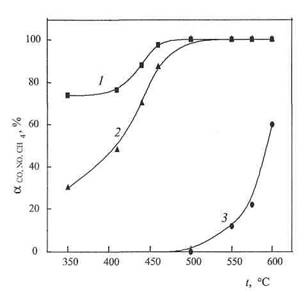

Рис. 4. Зависимость степени превращения СО (1), NO (2) и СН4 (3) при их совместном присутствии в газовом потоке на AI, Ni-блочном катализаторе (20% AI, 80% Ni)

Катализаторы Сu, Ni, Al /ФНС-5 проявляют достаточно высокую активность в процессе комплексной очистки газов от СО и NOх . Степень превращения оксидов азота и монооксида углерода увеличивается с повышением температуры и достигает 90% при 400 °С (рис. 3). Если предварительная активация катализатора осуществляется в токе воздуха при 600 0 С, то активность контактов значительно увеличивается (рис. 3, кривые 2, 4), что, вероятно, связано с образованием на поверхности катализатора соединений шпи-нельной структуры (NiAIOx , CuAIOx , FeAIOx ), активных в окислительно-восстановительном превращении смеси CO+NO*. Это подтверждает неоднократно встречающиеся в литературе сообщения [5] о проявлении активности (в процессах дожигания) именно структур типа шпинелей и перовскитов.

В основу методики приготовления таблеточного катализатора положена технология порошковой металлургии, ранее успешно применявшаяся в производстве газового диффузионного электрода химических источников тока. Эта методика включает стадии приготовления исходной шихты, ее прессования в таблетки и спекания [5]. В качестве основы был использован порошок карбонила никеля, в который вводили порообразова-тель — гидрокарбонат аммония (при спекании шихты он разлагается с образованием газовой фазы) и γ-Аl2 О3 . При спекании шихты при 650—850 °С в атмосфере водорода в течение 2 ч получается композиция никеля с оксидом алюминия. Такая композиция сочетает огнеупорность и твердость керамики с высокой теплопроводностью и электропроводностью металлов. Далее систему модифицировали медью и хромом путем нанесения активных металлов из растворов (10%-ные) соответствующих солей.

Активность таблеточного никелевого катализатора (Al,Ni-блочный), содержащего 20% оксида алюминия и 80% никеля, полученного методом порошковой металлургии, очень высока: при объемной скорости газового потока 500 ч-1 монооксид углерода восстанавливался на 100% уже при самой низкой из исследованных температур (350—550 °С). Оксид азота NO при 350 °С восстанавливается на 83%, а при 400 °С превращается нацело.

При введении в газовый поток метана (который обычно присутствует в отходящих газах) активность катализатора снижается, о чем свидетельствует уменьшение степени превращения оксидов азота и углерода в интервале 350—400 °С (рис. 4). С повышением температуры до 450 °С степень превращения достигает 100%. Окисление метана начинается только при температуре выше 550 "С, при 600 °С степень превращения составляет 60%.

Полученные результаты показывают, что СЬЦ является более слабым восстановителем, чем монооксид углерода в процессах нейтрализации оксидов азота в газовых выбросах.

Таким образом, чисто металлические никельсодержащие катализаторы (AI-Ni-блочный и Си, Ni, А1/ФНС-5) отличаются высокой активностью в процессе комплексной очистки газовых выбросов ТЭС. Они могут быть использованы в качестве насадки нейтрализаторов отходящих газов.

Что касается катализаторов обезвреживания отработанных газов автотранспорта, то в связи с неравномерной нагрузкой двигателя и соответственно с другой температурой выхлопных газов они должны обладать активностью, проявляемой, начиная с температуры 150—200 о С.

С целью повышения активности катализатора применяют различные методы изменения структуры поверхности и ее состава, проведение которых совмещают с процессом приготовления катализатора. Это механо-химическая активация [5], облучение поверхности и ультразвуковое воздействие, обработка в низкотемпературной плазме, в зоне тлеющего разряда и воздействие СВЧ-излучения.

Практически все эти физические воздействия реализуются в электрогидравлическом эффекте. Суть эффекта заключается в возникновении высокого давления в замкнутом объеме при воздействии на материалы короткоимпульсного (в течение 1—2 мс) высоковольтного (до 30 кВ) электрического импульса.

Нами исследовано влияние электрогидравлического эффекта (или как его называют в прикладном плане — электрогидравлического удара) на активность Сu,Ni/Аl2 О3 -катализатора (медь и никель наносили методом пропитки γ-А12 О3 растворами ацетата меди и нитрата никеля). Электрогидравлическому удару подвергалась гетерогенная система, включающая водные растворы ацетата натрия и нитрата никеля и носитель γ-А12 О3 , на специальной установке.

Обработка системы осуществляют при варьировании межэлектродных промежутков от 1 до 30 мм при рабочем напряжении 25—30 кВ, эффективное время воздействия составляло 1—2 мс. Как было сказано выше, в процессе обработки раствор подвергался комплексному воздействию факторов, сопровождающих гидроудар (ультразвук, кавитационные и ударные волны, магнитное и электрическое воздействие).

Последующие испытания активности полиметаллического алюмоникельмедного катализатора показывают высокую активность его в процессе комплексной очистки газов. При объемной скорости газового потока 8000 ч-1 степень окисления СО и восстановления NOх достигает 100% уже при 150 °С. Увеличение скорости потока до 10000 ч-1 не приводит к снижению активности катализатора.

Таким образом, обработка алюмоникельмедного катализатора на стадии приготовления его в поле электрогидравлического удара повышает его активность в процессах комплексной очистки газов от оксидов азота и углерода. Воздействие электрогидродинамического удара приводит к снижению температуры, при которой достигается 100%-ная степень превращения СО и NOx , на 250 °С по сравнению с реакцией на нанесенных катализаторах, полученных традиционным методом.

3. Перспективы каталитической очистки газовых выбросов

Анализ экологической ситуации на данный момент показывает, что важнейшими проблемами на планете являются смог и выбросы, способствующие образованию кислотных дождей. Последние обусловлены содержанием в атмосфере SO2 , NOx , CO и некоторых углеводородов, проявляющих высокую химическую активность. Глобальную экологическую проблему представляет собой парниковый эффект, являющийся причиной общего потепления на планете. Газы, обусловливающие парниковый эффект, такие, как СО2 , СН4 , NOx , хлор- и фторуглеводороды, стабильны; они диффундируют и накапливаются в атмосфере. В соответствии с моделью системы управления окружающей средой представленной в [1], важным экологическим аспектом является нормализация качества атмосферного воздуха. Согласно работам [2], уровень загрязнения окружающей среды внастоящее время в полной мере зависит от успехов исследований в области экологического катализа и уровня технологического воплощения имеющихся разработок. Одной из принципиальных задач является проведение систематических исследований в данной области с целью получения экологических катализаторов.

Приоритет в экологическом катализе в 90-х годах отдан получению и модификации полиметаллических композиций для удаления из промышленных и транспортных газовых выбросов NOx и летучих органических соединений. Следует отметить, что особое значение приобретает очистка дизельных выбросов. Создаваемые катализаторы должны обеспечивать не только удаление конкретных экологически вредных компонентов из газового потока, но и превращение их в экологически чистые соединения: О2 , N2 , водяной пар и СО2 . В то же время необходимо, чтобы они были химически стабильными в реальных рабочих условиях (широкий интервал температур, объемных скоростей и концентраций), устойчивыми по отношению к каталитическим ядам и не представляли потенциальный опасности для окружающей среды (выброс мелкодисперсных частиц металлов или их токсичных производных).

Существует два каталитических способа удаления NOx из газовых выбросов: разложение на О2 и N2 и селективное восстановление. Большинство разработок каталитических систем для селективного восстановления оксидов азота базируется на использовании благородных металлов и оксидов неблагородных металлов. Однако при использовании уже известных катализаторов процесса восстановления возникает несколько проблем, решение которых заставляет разрабатывать новые эффективные и достаточно дешевые катализаторы.

Практический интерес для процессов технического и экологического катализа представляют соединения АВО3 со структурой перовскита СаТiO3 .

Методы получения перовскитов были аналогичны описанным в работах.

Восстановление оксида азота(II) проводили на установке проточного типа при объемной скорости 2000ч-1 . Объем катализатора составлял 1,5 см3 . Исходная газовая смесь имела состав (об%):

NO - 0.16, NH3 – 11, О2 – 12.6, N2 – 75.24

Продукты реакции анализировали газохроматографическим методом. Процесс восстановления оксида азота (II) на перовскитах осуществлялся по реакции: