Контрольная работа: Применение замкнутых систем водопользования на промывочно-пропарочных станциях сети железных дорог

Исходные данные

Контур охлаждения компрессоров

| Основные параметры контура охлаждения компрессора | |

| Подача охлаждаемой воды, м3 /сут | 62 |

| Тmax 0 C на выходе из компрессора | 47 |

| Тmax 0 C на входе в компрессор | 26 |

| Коэффициент капельного уноса | 0,19 |

| Концентрация циркулирующей воды, г/м3 взвеси | 44 |

| Для взвеси в осадке | 0,5 |

| Концентрация масла нефтепродукта в охлаждающей воде, г/м3 | 38 |

| Доля нефтепродукта во всплывшем слое | 0,4 |

| Коэффициент водоохладителя | 0,13 |

Оборотный контур щелочного моющего раствора

| Основные параметры оборотного контура | |

| Производительность насоса, м3 /ч | 3,2 |

| Время работы насоса, ч | 4,5 |

| Концентрация взвеси, г/м3 | 127 |

| Доля твёрдой фазы в осадке | 0,4 |

| Доля нефтепродуктов в смеси | 0,6 |

| Содержание водяных паров, г/м3 | 85 |

| Время работы вентилятора, ч | 4,5 |

| Производительность вентилятора, м3 /ч | 720 |

| Коэффициент потери от уноса и разбрызгивания, % | 0,4 |

| Концентрация нефтепродуктов, г/м3 | 105 |

Оборотный контур обмывки мотор-вагонных секций (вагонов)

| Параметры оборотного контура | |

| Количество обмываемых вагонов в сутки, N, шт. | 127 |

| Объём воды в системе контура, W, м3 | 88 |

| Концентрация взвеси в отработанной воде, С2 , г/м3 | 330 |

| Концентрация нефтепродуктов в отработанной воде, С4 , г/м3 | 91 |

| Начальная температура, t1 , 0 C | 85 |

| Конечная температура, t2 , 0 C | 52 |

| Доля твёрдых веществ фазы в осадке, α | 0,4 |

| Доля нефтепродуктов в отводимой смеси, β | 0,8 |

| Доля непрореагированного ТМС, α1 | 0,5 |

| Расход ТМС, V2 , л/вагон | 4,6 |

| Концентрация ТМС, С6 , г/л | 43 |

| Коэффициент возврата ТМС, К3 | 0,5 |

| Доля твёрдой фазы в осадке в сборном баке моющего раствора, α2 | 0,5 |

| Доля всплывших нефтепродуктов в собранном моющем растворе, γ | 0,37 |

| Концентрация взвешенных веществ в собранном моющем растворе, С7 , г/м3 | 113 |

| Концентрация нефтепродуктов в собранном моющем растворе, С8 , г/м3 | 116 |

Введение

Внедрение технологических систем оборотного водопользования на предприятиях железнодорожного транспорта является основным направлением как при решении вопросов рационального использования водных ресурсов, так и защиты окружающей среды и водоёмов от загрязнения.

Всероссийским институтом железнодорожного транспорта разработаны требования к качеству оборотной воды с учётом особенностей технологических процессов транспортных предприятий:

– сточная вода после промежуточной очистки может быть использована в том же технологическом процессе;

– качество воды в пределах установленного уровня должно обеспечиваться известными методами очистки воды применительно к каждому технологическому процессу.

– качество очищенной воды не должно ухудшать параметры технологического процесса;

– качество очищенной воды должно обеспечивать создание бессточных систем, по возможности без дополнительного применения чистой водопроводной воды, за исключением пополнения естественной убыли и периодической смены воды в системе.

В целом применение замкнутых систем водопользования на промывочно-пропарочных станциях сети железных дорог позволяет экономить 2 млн. м3 воды в год. Стоимость обработки цистерн по замкнутой технологии по сравнению со стоимостью сброса воды на очистные сооружения нефтеперерабатывающего завода снижается до 25%, а по сравнению со стоимостью сброса в открытые водоёмы при учёте предотвращённого ущерба – на 30% и более. На шпалопропиточном заводе внедрение бессточной системы водопользования обеспечивает экономию воды около 50 тыс. м3 /год, а внедрение аналогичной системы при обмывке пассажирских вагонов – до 100 тыс. м3 /год на один пункт.

1. Расчёт оборотного контура охлаждения компрессорных установок

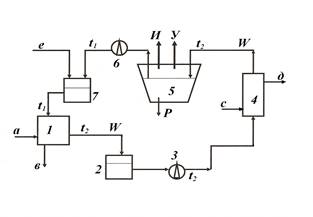

Схема оборотного использования охлаждающей воды в компрессорных установках включает водоохладитель с насосом охлаждённой воды, подающий насос и сливной бак (рис. 1).

При работе компрессора нагретая вода из сливного бака насосом подаётся в водоохладитель, откуда после охлаждения другим насосом возвращается в компрессор . Сливной бак является расширительной ёмкостью для обеспечения нормальной работы системы. Насосы подбираются исходя из необходимой производительности и создания напора 25–30 мм вод. ст.

В качестве водоохладителя испарительного типа используются различные типы теплообменников, выбор которых определяется климатическими и производственными условиями. Охладители брызгательный бассейн или малогабаритные градирни (открытые или вентиляционные).

Рис. 1. Схема оборотного использования воды охлаждения компрессоров:

1 – компрессор (струйный); 2 – сливной бак для расширения нагретой воды; 3 – подающий насос; 4 – место установки теплообменника (можно установить для вторичного использования тепла, тогда вода после него должна иметь более низкую температуру, чем t 2 , следовательно, уменьшается время охлаждения и величина испарения воды в водоохладителе); 5 – водоохладитель (брызгательный бассейн, тогда величина капельного уноса велика или миниградирня); 6 – насос; 7 – сливной бак (введение подпиточного объема воды); W – объем циркулирующей охлаждающей воды; Р – слив с целью уменьшения концентрации солей; И – объем испаряемой воды в водоохладителе; У – капельный унос; t 1 – температура воды на входе в компрессор; t 2 – температура воды на выходе из компрессора; а – подача газа (воздуха) в компрессор; в- выход сжатого газа (воздуха) из компрессора; с – подача холодной воды в теплообменник; д – выход нагретой воды из теплообменника; е – подпитка.

1. Определение потери воды от капельного уноса.

![]() ,

,

где W – объём охлаждаемой воды, м3 /сут.;

К1 – коэффициент капельного уноса водоохладителя.

2. Определение потери воды от испарения.

![]() ,

,

где W – объём охлаждаемой воды, м3 / сут;

К2 – коэффициент водоохладителя;

t2 – максимальная температура воды на выходе из компрессора, о С;

t1 – максимальная температура воды на входе в компрессор, о С.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--