Контрольная работа: Проблемы совершенствования горной техники

Причем, особого внимания заслуживает именно буровая установка, к которой предъявляются специфические технологические требования. В то же время, остальные части комплекса оборудования, а именно, станция приготовления водоцементного раствора и водоцементный насос высокого давления выпускаются серийно как за рубежом, так и на отечественных предприятиях. Так в России, для нужд нефтяной промышленности, уже несколько десятилетий выпускаются станции приготовления водоцементного раствора и насосы высокого давления, обеспечивающие подачу водоцементного раствора к потребителю с давлением до 65 МПа.

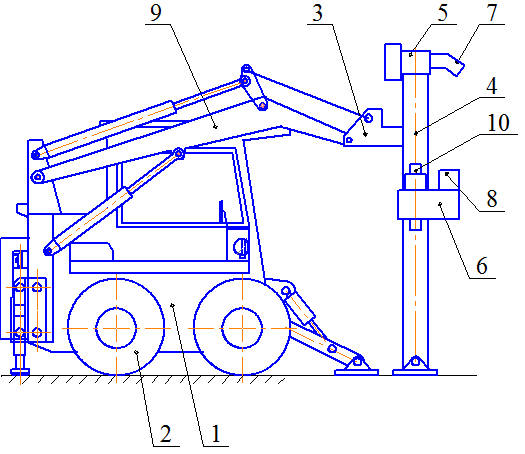

Буровой самоходный станк СБГ-3320, который изготовлялся на Скуратовском экспериментальном заводе состоит базовой тележки с рамой 1, движителей хода 2, объемного гидропривода с насосами и моторами привода движителей правого и левого борта, вспомогательного насоса подпитки замкнутых гидросистем, стояночными тормозами с механизмом управления ими, а также установленной на раме ходовой тележки посредством механизма подвески 3, рамы податчика 4 с механизмами вращения 5 и подачи 6 бурового става вдоль оси скважины с гидравлическими моторами приводов этих механизмов 7 и 8, причем гидравлические моторы приводов вращения бурового става 7 и механизма его подачи 8 при бурении подключены к насосам правого и левого борта вместо гидромоторов приводов движителей, посредством двухпозиционных золотников, управление которыми объединено с механизмом управления стояночными тормозами.

Рис. 4. Общий вид буровой установки.

При выполнении стояночных тормозов с тормозными гидравлическими цилиндрами и золотником управления ими, двухпозиционные золотники выполняются с гидравлическим управлением, а входы в камеры управления золотниками соединяются магистралями с входом в рабочие гидроцилиндры стояночных тормозов.

Вспомогательный насос системы перемещения стрелы 9 навесного оборудования машины, сама эта система остаются без изменений и используются для выполнения вспомогательных операций.

Такое схемное и компоновочное решение позволяет в максимальной степени использовать энергетические возможности базовой машины и обеспечить безопасность при эксплуатации буровой установки.

На верхнем конце проходного шпинделя вращателя устанавливается гидросъемник 10 для подачи высоконапорной водоцементной суспензии.

Процесс бурения пилотной скважины и формирования закрепленного массива контролируется при помощи АСУ СЦГ.

Применение же серийно выпускаемых буровых установок для использования в составе комплекта оборудования СЦГ невозможно по ряду причин, основными из которых являются следующие:

- податчик буровой установки должен быть оснащен дополнительным устройством автоматизированного подъема буровой колонны с заданной скоростью, что является основным требованием для гарантированного качества работ в однородных грунтах - устройства колонн без разрывов, постоянным диаметром и необходимым содержанием цемента в единице объема грунта;

- водоцементный раствор к струеформирующим устройствам должен нагнетаться под высоким давлением по буровому ставу; обычная конструкция бурового става не обладает достаточной прочностью, а его соединения – герметичностью;

- необходимо наличие гидросъемника высокого давления – узла, через который водоцементный раствор, поступает из неподвижной высоконапорной магистрали во внутрь вращающейся буровой колонны.

Заключение

Современные экономические условия диктуют необходимость для каждого, отдельно взятого, горного предприятия обеспечения конкурентоспособности продукции и рентабельности, что возможно лишь в случае резкого повышения производительности основных работ, в том числе и бурения. Главным сдерживающим фактором, на пути повышения производительности является, недостаточная техническая скорость бурения.

Из анализа информационных источников посвященных технической стороне проблематики, возможно, сделать вывод, что дальнейшее увеличение производительности бурения традиционным путем, а именно, за счет увеличения энерговооруженности буровых машин не дает желаемого результата.

По существу породоразрушающий инструмент является проводником энергии разрушения между приводом буровой машины и забоем, от качества инструмента зависит эффективность ее передачи. Рост энерговооруженности оборудования увеличит загруженность инструмента, а, следовательно, еще более уменьшит его стойкость и надежность.

Для инструмента, одной из основных характеристик, во многом определяющей его срок службы, является прочность. Способ повышение прочности за счет применения высокопрочных материалов и сталей, с помощью которого, до недавнего времени и достигался значительный эффект исчерпал себя. Инструменты из материалов с теоретически необходимыми свойствами имеют неоправданную себестоимостью.

Как вывод можно отметить, что принципы совершенствования бурового инструмента, включающие как технические, так и технологические новации в целом, за последнее время практически исчерпаны.

Решение задачи реализации бурения с необходимыми параметрами связано, прежде всего, с созданием буровых машин нового технического уровня. Буровые машины нового поколения, это, прежде всего, новая концепция разрушения горных пород, новый вид взаимодействия инструмента с забоем, новый принцип подвода энергии разрушения к забою. Поиски возможных способов бурения ведутся постоянно, но теоретические исследования редко доходят до практического воплощения. Как правило, это связано с тем, что концептуально иные машины невозможно довести до серийного производства обычно в виду проблем финансирования работ по доводке экспериментальных установок для промышленного применения. С экономической точки зрения эффект от применения новейших технических разработок отступает перед традиционно-монопольными способами бурения. На сегодняшний день данная монополия сохраняется в виду инертности производственного потенциала и огромного морально-устаревшего парка применяемого оборудования механического бурения. Однако научо-технический потенциал уже может предложить новые технологии и технические решения кардинально способные изменить сложившуюся ситуацию «застоя» производительности бурения.

Подобное теоретическое сравнение дает возможность говорить о потенциале создания на данном этапе научно-технического развития горной техники, бурового оборудования способного значительно повысить скорости бурения, а также в несколько раз сократить массу машины в целом.

Список литературы:

1. Г.И. Грицко «О роли в экономике и о направлениях совершенствования угольных технологий». Журнал «Уголь», 1998, 9(с. 29-30).

2. Ковальчук А.Б. «Перспективы производства современной техники». Ж-л «Уголь», 2003, 4(38-39).

3. В.А. Бреннер, А.Б. Жабин, А.Е. Пушкарев «Гидроабразивное резание горных пород». М, 2003.

4. Статья «Совершенствование технологии и средств гидроабразивного резания крепких пород» В.Е. Бафталовский,2001.

5. В.А. Бреннер, И.П.Кавыршин «Виброактивное разрушение горных пород проходческими комбайнами». Тула, 2000.

6. Статья «К вопросу о проведении горных выработок в условиях неустойчивых горных пород» К.А. Головин. Тул. гос. ун-т, 2006.