Контрольная работа: Проектирование технологического цикла на производстве

Требуется изготовить за месяц N деталей. В месяце 21 рабочий день, работа ведется в К смен. Период оборота линии принят 0,5 смены. Брак на операциях отсутствует. Технологический процесс включает четыре операции продолжительностью соответственно t1 ; t2 ; t3 ; t4 мин.

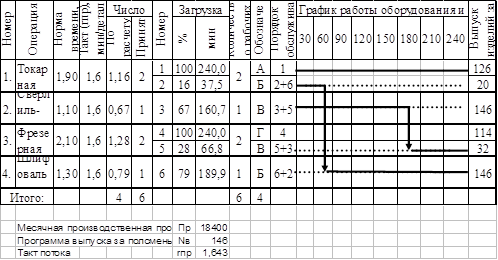

С учетом данных таблрассчитать календарно-плановые нормативы и построить стандарт-план однопредметной прерывно-поточной линии (ОППЛ).

Дать предложения по организации труда рабочих.

Таблица 7

Исходные данные к расчету календарно-плановых нормативов ОППЛ

| Показатели | Штучная норма времени (t шт.), мин., по вариантам |

| 2 | |

| Производственная программа N, шт. /месяц | 18400 |

| Режим работы, Ксм | 3 |

| Продолжительность смены Тсм, час. | 8 |

| t1 , мин. | 1,9 |

| t2 , мин. | 1,1 |

| t3 , мин. | 2,1 |

| t4 , мин. | 1,3 |

Решение:

Рассчитываем программу выпуска за полсмены

![]()

Рассчитываем такт потока

![]()

Число рабочих мест по расчету составляет четыре единицы, принимается шесть единиц, которым присваиваются номера от 1 до 6. Оборудование на рабочих местах № 2,3,5 и 6 полностью не загружено.

Расчетная численность производственных рабочих составляет 6 человек, после распределения загрузки путем подбора работ (совмещения профессий), достаточно иметь 4 человека в смену.

На основе данных по условию и рассчитанных каледарно-плановых нормативов построим стандарт-план однопредметной прерывно-поточнойлинии (ОППЛ)

Поскольку линия работает в три смены, численность рабочих составляет

Чсп = 4 · 3 · 1,1 = 13 человек.

Если нет возможности полностью загрузить отдельных рабочих на поточной линии, то им можно поручить выполнение внепоточных работ в соответствии с графиком работы оборудования поточной линии.

Вследствие различной трудоемкости на смежных операциях производственного процесса неизбежны межоперационные оборотные заделы.

Задание 5

По механическому цеху мощность установленного оборудования NкВт, средний коэффициент полезного действия электромоторов hД , средний коэффициент загрузки оборудования Кз, средний коэффициент одновременной работы оборудования Ко, коэффициент полезного действия питающей электрической сети Кс, плановый коэффициент спроса потребителей электроэнергии по цеху hc. Режим работы цеха - Ксм по tсм = 8 часов. Затраты времени на плановые ремонты А%. Число календарных, выходных и праздничных, предпраздничных и полных дней; продолжительность полной и предпраздничной смены представлены в табл.8.

Определить экономию (перерасход) электроэнергии.

Таблица 8

Исходные данные к расчету экономии электроэнергии

| Показатели | Вариант 2 |

| Мощность установленного оборудования N (кВт) | 1050 |

| Средний коэффициент полезного действия электромоторов hД | 0,95 |

| Средний коэффициент загрузки оборудования Кз | 0,85 |

| Средний коэффициент одновременной работы оборудования Ко | 0,75 |

| Коэффициент полезного действия питающей электрической сети Кс | 0,98 |

| Плановый коэффициент спроса потребителей электроэнергии по цеху hc | 0,7 |

| Режим работы цеха Ксм | 3 |

| Затраты времени на плановые ремонты А (%) | 7 |

| Число календарных дней FK | 365 |

| Число выходных и праздничных дней FП | 108 |

| Число предпраздничных дней | 6 |

Решение:

1) Определяем эффективный фонд рабочего времени:

FП * Ксм х 8 + (![]() х21) - 431 (А) = 251*24+126-431=5719 часов

х21) - 431 (А) = 251*24+126-431=5719 часов

2) Определяем плановый спрос потребителей электроэнергии по цеху

N*F* hc= 1050* 5719 * 0,7 =4203465кВт/ч

3) Расход электроэнергии Рэл (кВт ч) для производственных целей (плавка, термообработка, сварка и т.д.) рассчитывается по формуле

![]()