Контрольная работа: Разработка приспособления для фрезерования

Рабочий диаметр пневмоцилиндра выбираем из нормализованного ряда (D = 90 мм).

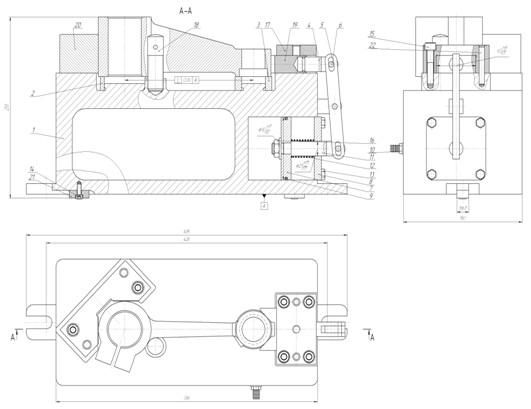

5 Описание конструкции и принципа действия приспособления

Конструкция приспособления представляет собой базовый блок, состоящий из корпуса 1 (рисунок 3), в который встроен пневмоцилиндр 7. Шток пневмоцилиндра соединен с рычагом 5, тот в свою очередь с толкателем подвижной призмы 19 которая в совокупности с неподвижной призмой 20 обеспечивают закрепление обрабатываемых заготовок. Корпус устанавливается на стол станка по плоскости А и ориентируется на нем с помощью двух призматических привертных шпонок 21. В корпусе расположены три установочных элемента, это две призмы и опора, которая обеспечивает прижим детали по образующей диаметра 80 мм к неподвижной призме.

После установки детали с упором в опору и неподвижную призму подается сжатый воздух в левую часть пневмоцилидра (см. рисунок), шток поршня передвигается и давит на рычаг, тот на толкатель соединенный с призмой, призма давит на деталь и прижимает ее к неподвижной призме. После снятия давления поршень возвращается в исходное положение под действием пружины 12.

Рисунок 3 – Расточное приспособление

6 Расчет приспособления на точность

Расчет приспособления на точность будем осуществлять по методике [5].

В качестве размера, проверяемого на точность, выберем размер Æ35H7+0,025 мм (см. операционный эскиз), точность которого зависит от конструкции приспособления.

Общая ожидаемая погрешность обработки D![]() на стадии проектирования приспособления может быть определена по формуле:

на стадии проектирования приспособления может быть определена по формуле:

D![]() < IT

< IT![]() ,

,

где К - коэффициент, характеризующий отклонение действительных кривых распределения исследуемых погрешностей от кривых закона нормального распределения (в данном случае обработка производится методом настроенных станков, поэтому К=1,2);

e - погрешность установки заготовки в приспособлении;

D![]() - погрешность настройки станка;

- погрешность настройки станка;

w![]() - величина мгновенного рассеяния размера 35 мм, зависящая от вида обработки; при работе на фрезерных станках высокой точности w

- величина мгновенного рассеяния размера 35 мм, зависящая от вида обработки; при работе на фрезерных станках высокой точности w![]() = 0,001...0,005 мм;

= 0,001...0,005 мм;

IT![]() - допуск проверяемого на точность размера, IT

- допуск проверяемого на точность размера, IT![]() = 0,025 мм.

= 0,025 мм.

Погрешность установки определяется по формуле

e=![]() ,

,

где e![]() - погрешность базирования,

- погрешность базирования,

e![]() - погрешность закрепления,

- погрешность закрепления,

e![]() - погрешность положения, вызванная неточностью изготовления и сборки приспособления.

- погрешность положения, вызванная неточностью изготовления и сборки приспособления.

Погрешность базирования для размера Æ35 мм равна нулю, так как технологическая база обрабатываемой поверхности при установке заготовки в приспособление совпадает с его технологическими базами, то есть e![]() =0

=0

Погрешность закрепления e![]() вызвана деформацией заготовки под действием сил закрепления. Используя рекомендации методики точностного расчета, величину e

вызвана деформацией заготовки под действием сил закрепления. Используя рекомендации методики точностного расчета, величину e![]() можно принимать в пределах 0,01…0,1 мм. Учитывая то обстоятельство, что заготовка устанавливается обработанной поверхностью на опору с плоской поверхностью (поверхности колец), величину погрешности закрепления можно принять равной e

можно принимать в пределах 0,01…0,1 мм. Учитывая то обстоятельство, что заготовка устанавливается обработанной поверхностью на опору с плоской поверхностью (поверхности колец), величину погрешности закрепления можно принять равной e![]() = 0,01 мм.

= 0,01 мм.

Погрешность положения может быть определена по формуле:

e=![]()

где![]() - погрешность, вызванная неточностью изготовления и сборки установочных элементов приспособления;

- погрешность, вызванная неточностью изготовления и сборки установочных элементов приспособления;

e![]() - погрешность, определяемая износом установочных элементов приспособления;

- погрешность, определяемая износом установочных элементов приспособления;

![]() - погрешность, вызванная неточностью установки приспособления на столе станка.

- погрешность, вызванная неточностью установки приспособления на столе станка.

Погрешность ![]() определятся формуле:

определятся формуле:

![]() =

= ![]() ,

,

где eус1, eус2... – погрешности, вызванные неточностью изготовления и сборки установочных элементов, влияющие на точность рассматриваемого узла и указанные в технических требованиях сборочного чертежа.

На размер Æ35 мм в спроектированном приспособлении будет влиять степень неперпендикулярности установочной поверхности наладки относительно базовой поверхности А, то есть ![]() =

=![]() ;

;

Погрешность eи определяется формулой

eи=b2*N,

где N - число контактов заготовки с опорой (можно принять величину N равной годовой программе выпуска деталей Nгод= 5000 шт),

b2 - постоянная, определяемая конфигурацией установочных элементов b2 = 0,002...0,004.

Тогда величина eи определится:

eи = 0,002 · 5000 = 10 мкм = 0,01мм.