Контрольная работа: Система технического осмотра и ремонта

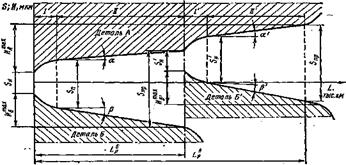

изнашивание деталей А и Б в периоды I, II увеличивает зазор от номинального SH , полученного при сборке, до приработочного Stt и предельного Snp , соответствующего предельному износу Итах быстроизнашивающейся детали;

интенсивность изнашивания деталей сопряжения, как правило, различна (р>а), поэтому быстро изнашиваемую деталь Б сопряжения заменяют па запасную часть Б1 , стремясь восстановить зазор примерно до номинального 5;

при значительном износе детали А на пробеге автомобиля до замены детали Б для восстановления зазора S'H целесообразно установить запасную часть Б1 не с номинальным, а с ремонтным размером; при этом, если деталь типа вал (поршень, поршневое кольцо), ремонтный

Рис.1.4 Схема изменения зазора в сопряжении деталей размер должен быть больше номинального, а если типа отверстие (шатунные и коренные вкладыши) - меньше номинального; периоды процесса изнашивания после восстановления зазора повторяются - I', II' - до предельного износа ИмахА, однако вследствие накопления повреждений не замененной деталью А интенсивность изнашивания деталей может несколько возрастать; наработка до замены запасной части Б', как правило, меньше ресурса детали Б из-за возрастания интенсивности изнашивания и несовпадения ресурсов деталей.

В течение длительной эксплуатации автомобиля на процесс изнашивания каждого сопряжения оказывает влияние большое количество переменных факторов, связанных с особенностями изготовления и условиями эксплуатации. Рассмотренная природа изнашивания показывает, что на интенсивность процессов влияют молекулярная структура и другие свойства материалов, точность выполнения деталей, наличие и качество масла, его чистота; нагрузочный, скоростной и тепловой режимы работы, агрессивность среды, конструкция узла. Поэтому при конкретных реализациях изнашивания деталей неизбежны существенные отклонения от рассмотренной схемы (см. рис.1.4) изнашивания: изменение количества замен деталей, изменение длительности периодов (/, /', //, // '), изменение величин зазоров (Sн, Sп, Sпр), и, как следствие, ресурсов деталей. Вместе с тем общие закономерности процессов изнашивания, усталости и коррозии деталей выявляют основные направления повышения их ресурсов и в целом обеспечения надежности автомобильных конструкций при изготовлении и эксплуатации.

Коэффициент технической готовности как основной показатель работы технической службы АТП

Коэффициент технической готовности aт определяет долю календарного времени, в течение которого автомобиль (или парк автомобилей) находится в работоспособном состоянии и может осуществлять транспортную работу. Он выражается через отношение числа дней Д э или автомобиле-дней АД э эксплуатации автомобилей к сумме числа дней эксплуатации и дней простоя Д р на ТО и в ремонте:

![]() ;

; ![]() .

.

Коэффициент технической готовности является одним из показателей, характеризующих работоспособность автомобиля и парков.

Рассмотрим соотношение

![]() , откуда

, откуда ![]() .

.

Таким образом, коэффициент выпуска непосредственно зависит от коэффициента технической готовности и коэффициента нерабочих дней.

На транспорте общего пользования фактически сложившееся отношение aв /aт равно для грузовых перевозок 0,75-0,78; для пассажирских 0,91-0,95.

В свою очередь, годовая производительность W , например, при грузовых перевозках (в т-км) непосредственно определяется при прочих равных условиях коэффициентом выпуска и, следовательно, коэффициентом технической готовности:

![]() ,

,

где q - номинальная грузоподъемность, т, g - коэффициент использования грузоподъемности, b - коэффициент использования пробега; l сс - среднесуточный пробег.

|

Состояние |

Продолжительность пребывания в состоянии, дни |

Вероятность состояния (коэффициенты) |

|

Исправен, работает (в эксплуатации) |

Д э |

aв = Д э / Д ц |

|

Исправен, простаивает в ожидании работы (нерабочие дни, нет водителя) |

Д н |

aн = Д н / Д ц |

|

Неисправен (ремонт, ТО, ожидание ремонта) |

Д р |

К-во Просмотров: 466

Бесплатно скачать Контрольная работа: Система технического осмотра и ремонта

|