Контрольная работа: Строение металлического слитка. Качество слитка и его влияние на структуру и свойства продукции ОМД

1. Строение металлического слитка (на примере стального слитка)

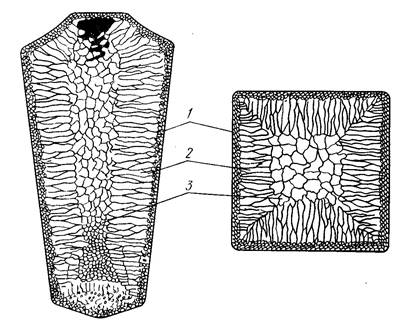

Слитки металла можно различить три зоны с различной структурой (рис. 1). Кристаллизация жидкого металла начинается у поверхности более холодной формы и происходит в тонком сильно переохлажденном слое, примыкающем к поверхности. Вследствие большой скорости охлаждения произойдет образование на поверхности слитка очень узкой зоны 1 сравнительно мелких равноосных кристаллов.

Рисунок 1. Схема строения стального слитка

За зоной 1 в глубь слитка расположена зона 2 удлиненных дендритных кристаллов (зона транскристаллизации). Рост этих кристалликов происходит в направлении противоположном отводу теплоты (то есть нормально к стенкам изложницы).

В случае сильного перегрева металла, быстрого охлаждения, высокой температуры литья и спокойного заполнения формы зона удлиненных дендритных кристаллов может полностью заполнить весь объем слитка (рис. 1) (транскристаллизация).

При низкой температуре литья, очень медленном охлаждении, например, крупных отливок создаются условия для возникновения зародышей в средней части слитка. Это приводит к образованию во внутренней части отливки структурной зоны 3, состоящей из равноосных различно ориентированных дендритных кристаллов (рис. 1), размеры которых зависят от степени перегрева жидкого металла, скорости охлаждения, наличия примесей и др.

Примеси, находящиеся в жидком металле, способствуют развитию зоны мелких равноосных кристаллов.

Зона столбчатых кристаллов обладает высокой плотностью, так как она имеет мало газовых пузырей и раковин. Однако в участках стыка столбчатых кристаллов, растущих от разных поверхностей, металл имеет пониженную прочность, и при последующей обработке давлением в этих участках могут возникнуть трещины. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Жидкий металл имеет больший удельный объем, чем твердый; поэтому металл, залитый в форму сокращается в объеме при кристаллизации, что приводит к образованию пустот, называемых усадочными раковинами (изображены темным цветом на рис. 1).

Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры, пузыри.

Наиболее часто усадочная раковина концентрируется в верхней части слитка, затвердевающей в последнюю очередь.

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей – серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

2. Разливка стали

Разливка производиться в изложницы. Изложницы – чугунные формы для изготовления слитков, выполняются различного сечения.

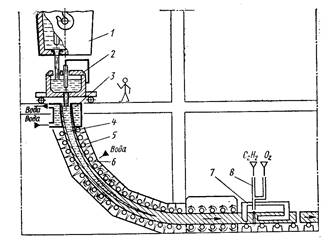

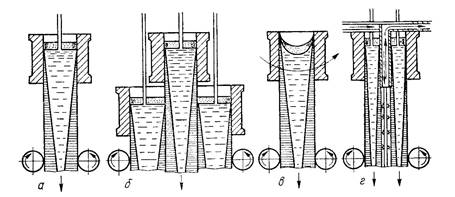

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

Рисунок 2. Разливка стали в изложницы:

1 – ковш, 2 – жидкая сталь, 3 – центровой литник, 4 – огнеупорные трубки, 5 – изложницы, 6 – поддон, 7 – соединительные каналы, 8 – прибыльная надставка

Рисунок 3. Схема машины непрерывного литья заготовок (МНЛЗ):

1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор (изложница без дна), 4 – затвердевающий слиток, 5– тянущие валики, 6 – зона вторичного охлаждения, 7 – зона резки, 8 – газовый резак

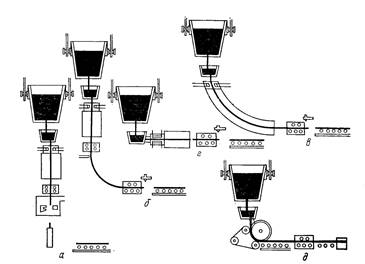

Рисунок 4. Типы машин непрерывного литья заготовок (МНЛЗ):

а – вертикальная, б – радиальная, в – криволинейная, г – горизонтальная, д – роторная

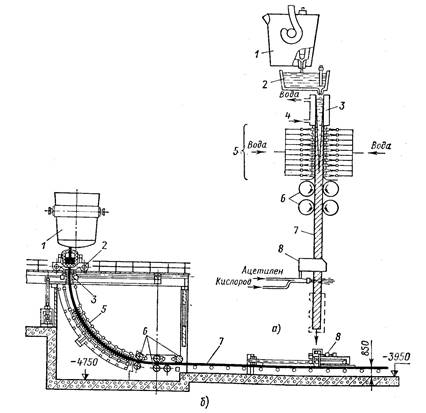

Рисунок 5. Установки для непрерывной разливки стали:

а – вертикальная разливка; б – радиальная разливка; 1 – ковш; 2 – разливочное устройство; 3 – водоохлаждаемый кристаллизатор; 4 – вода для охлаждения; 5 – зона вторичного охлаждения; 6 – тянущие валки; 7 – слиток; 8 – газорез

--> ЧИТАТЬ ПОЛНОСТЬЮ <--