Контрольная работа: Технології промисловості будівельних матеріалів Будівельне виробництво

Важливе значення також має довговічність керамічних будівельних матеріалів, їх стійкість до агресивних середовищ.

З метою підвищення ефективності використання керамічних матеріалів та виробів необхідно: збільшити випуск пористо-пустотної стінової кераміки, облицювальних плиток; підвищити рівень механізації та автоматизації підприємств; вдосконалити технологію виробництва керамічних виробів, впровадивши маловідхідні, безвідхідні й енергозберігаючі процеси; ширше використовувати відходи інших виробництв, місцеву сировину.

2.3 Мінеральні в'яжучі матеріали

Мінеральними в'яжучими називають тонко подрібнені порошки, які при змішуванні з водою утворюють пластичнов'язку і добре формуючу масу (тісто), що поступово твердіє і переходить у камінь.

Вапно, глина, гіпс - найперші мінеральні в'яжучі матеріали. Пізніше появилися гідравлічне вапно і романцемент. З 1824 року використовується портландцемент (винайдений в Англії). Портландцемент (скорочено цемент) зайняв провідне місце в будівництві.

Розрізняють повітряні, гідравлічні, кислототривкі в'яжучі, в'яжучі автоклавного твердіння. Так їх поділяють залежно від умов твердіння і збереження міцності.

Портландцемент.

Це гідравлічний в'яжучий матеріал. Він твердіє і довгий час зберігає і підвищує міцність на повітрі та у воді. В його складі є силікати, алюмінати і ферити кальцію. Чим їх більше в цементі, тим кращі його гідравлічні властивості і вища міцність. Наявність оксиду кальцію у вільному стані погіршує гідравлічні властивості цементу.

Технологічний процес одержання цементу має такі стадії: підготовка вихідних матеріалів, їх змішування; одержання цементного клінкеру; помел цементного клінкеру і одержання цементу.

Сировиною для одержання цементу є вапняково-глиняна суміш (75% карбонатних порід - вапняк, крейда, черепашник, 25% глиняних - легкоплавкі глини, глинисті мергелі, глинисті сланці). Іноді використовують коректуючі домішки до сировини (залізну руду, трепел та ін.).

Одержують цемент мокрим, сухим і комбінованим способами. У нашій країні переважає мокрий спосіб. Цим способом виробляють 75% цементу. Іноді використовують комбінований спосіб, при якому сировинні матеріали готують мокрим способом, а клінкер - сухим.

Мокрий спосіб.

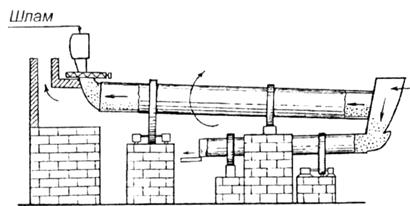

Спочатку подрібнюють вапняк і глинисті породи. Потім подрібнений вапняк і глиноводяну суміш подають у кульові млини, де одержують однорідну подрібнену масу - шлам. Його далі подають у шламбасейни, де остаточно коректується хімічний склад і створюється деякий запас для безперебійної роботи печей. Випалюють шлам у обертових печах (рис. 5). Довжина печей 150-230 м, діаметр - 4-5-7 м. Піч нахилена під кутом 3,5—4 градуси і обертається із швидкістю 0,5 - 1,4 об/хв. Паливо для печей - це природний газ, кам'яновугільний пил та ін.

Рис. 5. Схема обертової печі

У верхній частині печі шлам підсушується, вигоряють органічні домішки. При температурах 550-800°С алюмосилікати глини розпадаються на окремі оксиди. При температурі 900°С розкладаються карбонати кальцію і магнію з утворенням оксидів. Оксид кальцію у твердому стані вступає у взаємодію з продуктами розкладу глини, утворюючи клінкерні сполуки 3CaOSi02 (аліт), 2CaOSi02 (беліт), ЗСаОА12 03 (целіт), 4СаОА12 03 Ре2 03 (целіт). Температура досягає 1500°С і більше. Цементний клінкер (грудочки розмірами 4-25 мм) швидко охолоджується, і його витримують на складах до 15 діб. Після цього подрібнюють на тонкий порошок в кульових млинах. При помелі додають невелику кількість гіпсу (1,5-3,5%). Можна додавати мінеральні активні та інертні домішки, кварцовий пісок та інші (для одержання спеціальних цементів).

Цемент зберігають у закритих сухих приміщеннях. З часом він втрачає свою активність. Транспортують у цементовозах, вагонах, мішках.

Застосовують цемент для виготовлення бетону, залізобетону і виробів з них, розчинів, теплоізоляційних матеріалів, азбестоцементу.

Техніко-економічні показники.

Цемент є хлібом будівельного виробництва. Збільшення його випуску -один із головних факторів прискорення будівництва. Сьогодні в Україні на душу населення припадає 100 кг цементу, що набагато нижче реальних виробничих потужностей. Важливе значення має якість цементу. Цей показник визначається хімічним складом клінкерних сполук, їх співвідношенням. Важливою характеристикою, що визначає якість цементу, є його міцність. За границею міцності па стискання встановлюють марку цементу (наприклад, границя міцності цементного каменю на стискання 400 кГ/см2 - марка цементу 400).

Сьогодні промисловість України випускає 5 основних марок будівельних цементів (300, 400, 500, 600, 700) і 50 марок спеціальних цементів. Спеціальні цементи мають марки значно вищі. До спеціальних цементів належать гідрофобний, швидкотвердіючий, особливо швидкотвердіючий, сульфатостійкий, пластифікований шлакопортландцемент, пуццолановий, білий, кольоровий та ін. Для їх одержання регулюють мінералогічний склад і структуру цементного клінкеру, вводять мінеральні та органічні домішки, регулюють тонкість помелу і зерновий склад цементу. При визначенні якості цементу і його ефективному використанні враховуються й інші показники - тонкість помелу, водопотреба, тепловиділення, хімічна стійкість, морозостійкість.

Одночасно треба зазначити, що собівартість цементу є високою. У структурі собівартості найбільші витрати на паливо, енергію, допоміжні матеріали, рівень витрат на амортизацію основних засобів (більше ніж 2/3 витрат). Через те, велике значення має раціональне використання обладнання, використання ефектніших видів палива та енергії, використання високопродуктивного иомельного та іншого обладнання, впровадження нових технологій. Так, впровадження сухого способу одержання цементу дає змогу різко знизити витрати палива (на 1 т цементу при мокрому способі потрібно 223 кг умовного палива, на 1 т цементу при сухому способі - 120 кг).

В Україні створена низькотемпературна сольова технологія одержання цементу. При такій технології високоосновні силікати кальцію утворюються в сольовому розчині хлоридів кальцію при температурі 900-1000°С. Впровадження такої технології дає змогу скоротити питомі витрати палива, значно підвищити продуктивність печей і помельного обладнання.

2.4 Бетон, залізобетон та вироби з них

Бетоном називають штучний кам'яний матеріал, що одержують внаслідок твердіння спеціальної бетонної суміші. До складу цієї суміші входять: в'яжучий матеріал, заповнювачі (щебінь або гравій, пісок) і вода. Можуть бути введені спеціальні домішки, які регулюватимуть деякі властивості бетону. Бетонний камінь має високу міцність на стискання і невисоку міцність на розтягування і згинання. Кожна будівельна конструкція сприймає одночасно всі ці три деформації. Тому, для підсилення міцності на розтягування і на згинання, бетонні конструкції армують. Такий армований бетон називають залізобетоном. Спільна робота арматури і бетону забезпечується добрим зчепленням між ними, приблизно однаковим температурним коефіцієнтом лінійного розширення, бетон захищає арматуру від корозії.

Бетон і залізобетон - це основні будівельні матеріали сьогодення. їх широко застосовують в усіх сферах будівництва, що зумовлено їх перевагами перед іншими матеріалами: для їх виготовлення є широка сировинна база (80-85% об'єму бетону займає пісок, щебінь або гравій); будівельно-технічні властивості бетону і залізобетону можна змінювати в широких діапазонах; з бетону і залізобетону можна виготовляти індустріальні збірні великорозмірні елементи повної заводської готовності; бетон є пластичним матеріалом і це забезпечує можливість виготовлення різних за формою контрукцій; для виготовлення бетонної суміші використовують просте обладнання, простим є сам процес приготування бетонної суміші; порівняно низька вартість. Одночасно ці матеріали мають відносно велику масу, високий коефіцієнт теплопровідності, велику щільність, низьку температуростійкість.

Вихідними матеріалами для бетонів є: в'яжучі матеріали; дрібні заповнювачі; крупні заповнювачі; вода; спеціальні домішки.

В якості в'яжучого може бути цемент, вапно, гіпс, полімери або їх суміші. Марку в'яжучого добирають залежно від марки проектованого бетону (вона, як правило, вища за марку бетону). Різновид в'яжучого добирають з урахуванням вимог до бетону, технології виготовлення виробів, їх призначення та умов експлуатації.

Дрібним заповнювачем є пісок.