Контрольная работа: Технология изготовления изделия из металлических порошков

Механическое измельчение дроблением, размолом или истиранием целесообразно применять при производстве порошков хрупких металлов и сплавов: бериллия, сурьмы, хрома, марганца, ферросплавов и др. Размол пластичных металлов затруднен, так как под действием внешних нагрузок они в основном деформируются, а не размельчаются.

Дробление металлов производят в щековых, валковых, конусных дробилках и бегунах. Продукты дробления— частицы размером 1...10 мм. Они являются исходным материалом для последующего измельчения в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

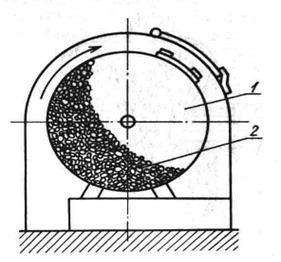

Шаровая мельница (рис. 1) состоит из стального барабана 1, в который загружаются размалывающие шары (стальные, чугунные или изготовленные из твердых сплавов) и обрабатываемый материал 2. Коэффициент заполнения барабана шихтой и шарами составляет 0,4...0,5. При вращении барабана шары поднимаются в направлении этого вращения, а затем падают или скатываются вниз и дробят материал. Для облегчения размола его производят при низких температурах с введением поверхностно-активных веществ, создающих расклинивающие усилия в микротрещинах частиц. Частицы порошка, полученные размолом, имеют вид неправильных многогранников, листочков или завитков размером 0,1...3 мм.

Рис. 1. Схема шаровой мельницы

Разновидностью шаровых мельниц является так называемое аттриторное устройство. Размалываемые тела загружают в емкость, внутри которой вращается мешалка. Лопасти мешалки обеспечивают циркуляцию размалываемых тел и истирание материала, а наличие рубашки охлаждения позволяет вести процесс непрерывно. В результате размола получают порошки с более равномерным распределением частиц по размерам, чем в обычных шаровых мельницах. Аттриторы весьма эффективны для приготовления ультратонкой порошковой смеси.

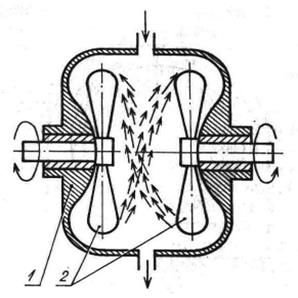

Вихревая мельница (рис. 2) состоит из кожуха 1, в котором с частотой 3000 об/мин вращаются в противоположных направлениях пропеллеры 2. Материал, загруженный в бункер, захватывается воздушными потоками и дробится при соударении частиц на более мелкие частицы. Процесс протекает более интенсивно, чем в шаровых мельницах. Получающиеся частицы порошка размером 50...200 мкм имеют тарельчатую форму.

Рис. 2. Схема вихревой мельницы

Работа вибромельницы основана на воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном круговых колебаний высокой частоты. Процесс отличается большой производительностью и применяется для производстватонких порошков из малопластичных материалов (твердых сплавов, оксидов металлов и др.).

Недостатками механических методов получения порошков является загрязнение последних продуктами истирания шаров и барабана, их высокая стоимость и относительно низкая производительность процессов.

Получение порошка методом распыления связано с распылением расплавленной струи металла в среде воздуха, инертных газов или при ударах лопаток вращающегося диска. Распылением получают порошки алюминия, свинца, цинка, олова, никеля, латуни, чугуна, железа и др.

Метод грануляции состоит в том, что расплавленный металл льют в жидкость. Частицы порошка, полученного этим способом, имеют размер 0,05...0,35 мм и форму, близкую к сферической. Одним из физико-химических методов получения порошков является восстановление оксидов и других соединений металлов.

Под восстановлением в порошковой металлургии понимают процесс получения металлов из их химических соединений путем отнятия неметаллической составляющей (кислорода и других элементов) при помощи восстановителя.

Методом восстановления получают порошки кобальта, вольфрама, молибдена, титана, меди, железа и других металлов. В качестве восстановителей применяют газы (водород, конвертерный, доменный, коксовый и др.) или твердые вещества (углерод, магний). Получение металлических порошков восстановлением является наиболее распространенным, высокопроизводительным и экономичным из рассматриваемых методов. В нашей стране разработан метод совместного восстановления смесей оксидов с металлическими порошками гидридом кальция. Этим способом получают порошки высоколегированных сталей и сплавов, обладающие рядом уникальных и ценных для промышленности свойств.

Электролиз водных растворов и расплавленных сред заключается в разложении водных растворов соединений выделяемого металла или расплавленных солей при пропускании через них постоянного электрического тока. Этим способом получают порошки олова, серебра, меди, железа, а также порошки редких металлов (тантала, тория, ниобия, циркония и др.) с дендритной формой частиц. Порошки отличаются высокой чистотой и хорошей прес-суемостью вне зависимости от степени чистоты исходного сырья. Стоимость порошков высока из-за больших затрат электроэнергии и низкой производительности процесса.

Методом диссоциации карбонильных соединений получают высококачественные дисперсные порошки железа, никеля, кобальта и других металлов со сферической формой частиц. Способ основан на способности металла при определенных условиях (высокое давление, повышенная температура) образовывать с оксидом углерода специфические химические соединения, называемые кар-бонилами: Fe(CO)5, Ni(CO)4 и др. Карбонилы неустойчивы при обычных условиях и легко разлагаются при нагревании до 200...300 °С с образованием тонкого порошка металла и оксида углерода. Недостатком процесса является чрезвычайно высокая стоимость получения порошка.

Метод гидрогенизации основан на свойстве металлов резко повышать свою абсорбционную активность при нагреве до высоких температур. Измельчаемый губчатый металл загружают в реактор, через который пропускают водород. При нагреве до определенной температуры (300...800 °С) происходит активное поглощение металлом водорода, в результате чего он становится хрупким и растрескивается. Порошок получают путем размола губки одним из механических способов и подвергают дегидрогенизации в вакууме при температуре около 800 °С. Данным методом получают порошки редких металлов: титана, урана, циркония и др. Недостаток способа — высокая хрупкость и низкая пластичность частиц порошков.

3. Свойства металлических порошков

Металлические порошки характеризуются технологическими, физическими и химическими свойствами, основные из которых регламентируются ГОСТами и техническими условиями.

К технологическим свойствам порошков относятся: насыпная плотность, текучесть, прессуемость и формуемость.

Насыпная плотность — отношение массы свободно насыпанного порошка к занимаемому им объему. Чем крупнее частицы и правильнее их форма, тем больше насыпная плотность порошка.

Текучесть порошка определяется скоростью истечения его через отверстие заданного диаметра. Хорошая текучесть порошка необходима для быстрого и равномерного заполнения им пресс-формы.

Прессуемость порошков — это способность их уплотняться при формовании изделий в зависимости от давления. Формуемость порошка характеризуется способностью заготовок сохранять заданную форму после уплотнения порошка при минимальном давлении.

От технологических свойств порошков зависит их дозирование, заполняемость полостей пресс-форм, процесс прессования изделий и их усадка после спекания.

Физические свойства порошков характеризуются формой частиц, гранулометрическим составом порошков, их удельной поверхностью и микротвердостью частиц.

Форма частиц в зависимости от метода получения порошка может быть сферической, губчатой, осколочной, тарельчатой, дендритной, каплевидной.

Гранулометрический состав порошка отражает содержание в нем частиц определенных фракций.

Удельная поверхность порошка (точнее — удельная площадь поверхности) представляет собой отношение суммарной площади поверхности частиц порошка к его массе.