Контрольная работа: Циркулярні насоси

Умови роботи, подібні до умов в еліптичних ущільненнях, можна одержати, застосовуючи ексцентрично розташовані ущільнювальні пояски (рис. 3 б). Проте у цьому випадку навантаження на стику стає несиметричним, що є істотним недоліком таких ущільнень.

Останніми роками на базі торцевих ущільнень створений ряд нових типів ущільнень, у яких ущільнювальні пояски розвантажені та працюють з невеликим зазором у режимах тертя, близьких до рідинного. До них належать гідродинамічні та термогідродинамічні ущільнення.

У гідродинамічних ущільненнях, окрім ущільнювального паска, характерного для торцевих ущільнень, є додаткові опорні поверхні з клинами, що звужуються в тангенціальному напрямі та розділені між собою канавками (рис. 3 в). При обертанні вала на клиноподібних поверхнях виникає додаткова гідродинамічна сила, обернено пропорційна квадрату зазору. Рівновага аксіально рухомої втулки автоматично підтримується за рахунок зміни сили на клинах при відхиленні зазору від оптимального значення. При зупиненні ущільнення закривається та забезпечує герметичність. Крім скосів для створення підйомної сили, можна використовувати приховані сходинки Релея (рис. 3 д), спіральні канавки (рис. 3 е)[10]. Проте ці ущільнення не набули значного поширення в циркуляційних насосах через складну технологію їх виготовлення, особливо при використанні в парах тертя матеріалів з високою твердістю.

Рисунок 3 - Варіанти торцевих ущільнень:

а - еліптичний поясок; б - ексцентричний поясок;

в - гідродинамічне ущільнення; г - термогідродинамічне ущільнення;

д - сходинка Релея; е - спіральні канавки

Принцип роботи термогідродинамічних ущільнень грунтується на використанні деформації кілець під дією термічних напружень у зоні контакту. Запропонована конструкція термогідродинамічного ущільнення [4], в якій на поверхні одного з кілець виконуються серпоподібні канавки (рис. 3 г), сприяють утворенню мікроклинів за рахунок різниці температури, що утворюється в результаті нерівномірного охолоджування робочої поверхні кільця в окружному напрямі. У зоні мікроклинів при обертанні виникають додаткові підйомні сили, що дозволяють значно зменшити контактний тиск на робочих поверхнях та коефіцієнт тертя. Перевага цих ущільнень полягає у тому, що із зростанням швидкості ковзання та перепаду тиску різниця температур між окремими ділянками робочої поверхні зростає. Під дією великих термічних напружень та викликаних ними деформацій, розширяються зони, займані мікроклинами, збільшуються підйомні сили та знижується коефіцієнт тертя у робочому зазорі.

Так, зменшення коефіцієнта тертя від 0,05 до 0,005 дозволяє підвищити для цих ущільнень критерій pv до 500 МПа·м/с . Термін служби термогідродинамічних ущільнень завдяки зниженню тертя та зносу — високий, а витоки, наприклад, при перепаді 5 МПа, становить декілька літрів за годину. При зупиненні термогідродинамічне ущільнення забезпечує повну герметичність, оскільки не відбуваються деформації поверхонь під дією додаткових термічних напружень, викликаних тертям.

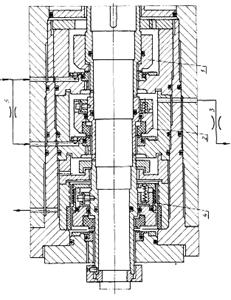

Прикладом використання термогідродинамічнх ущільнень може служити конструкція (рис. 4) [4] для циркуляційних насосів виробництва фірми «Клейн, Шанцлін, Беккер» (КСБ) з водно-водяним реактором АЕС Обрігхайм (Німеччина). Діаметр вала під ущільненням 182 мм , перепад тиску 14—15 МПа та частота обертання вала 1490 об/хв . Тут термогідродинамічне торцеве ущільнення 2 виконує роль замикаючого та працює при тиску 0,5—1 МПа з витоками близько 100 см3 /год , хоча воно і розраховується на повний робочий перепад тиску, який може виникнути перед ним у аварійному режимі. Тиск перед замикаючим ущільненням знижується за допомогою двох послідовно розташованих ступеней гідростатичного ущільнення 1 , на кожній з яких спрацьовує приблизно 7 МПа при організованих витоках 400—500 л/год , які відводяться через отвір 3. Тут гідростатичне ущільнення має на одній із торцевих поверхонь ряд замкнутих камер, які зв’язуються через дросель з ущільнювальною порожниною. Загальні витрати запірної води з температурою 40-500 С становить близько 1,5 м3 /год . Термогідродинамічні ущільнення експлуатувалися протягом багатьох років на АЕС Обрігхайм, пропрацювали без ремонту більше 38000 годин та продовжували працювати. При профілактичних оглядах насосів у цих ущільненнях заміняли тільки вторинні ущільнювальні кільця круглого перерізу з еластомеру.

Рисунок 4 - Комбіноване ущільнення вала ГЦН з водно-водяним реактором АЕС «КВО Обрігхайм» (Німеччина)

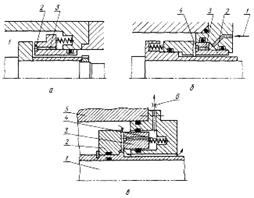

Для реакторів РБМК фірма КСБ застосовує в циркуляційних насосах на повний перепад тиску 9,5 МПа здвоєні термогідродинамічні ущільнення 1 та 2 (рис. 5), між якими тиск ділиться навпіл за допомогою дроселів 3 та 5 при організованих витоках через них 0,5 м3 /год . Третя ступінь 4 ущільнення аварійна та є торцевим ущільненням, яке в нормальних умовах за допомогою пружин залишається відкритим. При виході з ладу ступені 2 , а отже, ізбільшенні зовнішніх витоків черезнеї, аварійне ущільнення під дією виниклого перепаду тиску закривається та забезпечує необхідну герметичність всього вузла як при вибігу насоса, так і при його зупинці.

Рисунок 5 - Комбіноване ущільнення вала ГЦН з киплячим реактором АЕС «Крюммель» (Німеччина)

Постійне удосконалення конструкцій термогідродинамічних ущільнень дозволило останнім часом у деяких циркуляційних насосах використовувати комбіновані вузли ущільнень, в яких остання та передостання ступені термогідродинамічні. Такий вузол ущільнення застосований в ГЦН фірми КСБ для реактора ВВЕР потужністю 1300 МВт АЕС Унтервгзер (Німеччина) [4].

При високих перепадах тиску та швидкостях обертання, коли потрібен великий ресурс та допускаються незначні витоки, все ширше застосовуються ущільнення з безперервною рідинною плівкою. До них належать гідростатичні ущільнення, що складаються з тихжесамих елементів, що і звичайні торцеві. Для створення гарантованого зазору між ущільнювальними поверхнями (рис. 6 а) на одній з них виконуються замкнуті камери 2 , які з’єднуються через дроселі 3 з ущільнювальною порожниною 1 . Величина осьового зазору залежить від розмірів дроселів, камер, а також від зусилля пружин. Дроселі тут виконують роль регулюючого органу на байпасі та забезпечують саморегулювання осьового зазору. При зменшенні зазору епюра тиску в щілині зростає, а при збільшенні - знижується. Для обмеження витоків через ущільнення та забезпечення саморегулювання осьового зазору між поверхнями ущільнювачів дроселі повинні мати великий гідравлічний опір і тому виконуються з вельми малим поперечним перерізом (капілярним). Істотний недолік капілярів полягає в схильності їх до засмічення та ерозійного зносу. У обох випадках нормальна робота ущільнення порушується. Крім того, дроселі повинні ретельно таруватися та мати однакову витратну характеристику.

Фірма «Помп Гінар» (Франція) для циркуляційних насосів запропонувала гідростатичне ущільнення, подібне до розглянутого, в якому дроселями служать капілярні канавки, виконані безпосередньо на робочій поверхні та сполучені з ущільнювальною порожниною [15]. Таке ущільнення дозволяє дещо збільшити поперечний перетин дроселів за рахунок їх подовження, а також створити сприятливі умови для очищення дроселів від механічних частинок завдяки відносному обертанню поверхонь ущільнювачів. Оскільки ці поверхні, як правило, виконуються з дуже твердих та зносостійких матеріалів, в даному ущільненні ускладнюється процес виготовлення живильних капілярних каналів, які до того ж повинні мати однакову витратну характеристику.

Рисунок 6 - Гідростатичне ущільнення:

а — з фіксованим зазором; б — з регульованим зазором;

в- з контрольованими витоками

На рисунку 6 бпоказана конструкція гідростатичного ущільнення з саморегульованим осьовим зазором [21], у якій для розділення робочих поверхонь використовується гідростатичний тиск від стороннього джерела 1 . Вода під високим тиском подається через капіляри 3 у порожнини камер 4 , виконані на нерухомому кільці 2. Величина осьового зазору залежить від витрати води через капіляри. Ущільнення дозволяє розділити робочі поверхні ще до початку обертання вала, а також за необхідності регулювати подачу води в порожнину ущільнення, змінюючи тим самим осьовий зазор між робочими поверхнями. До недоліків такого ущільнення належить можливість пошкодження зовнішньої системи підтримки тиску, чутливість до ступеня забруднення рідини, до теплових перехідних процесів і до зміни характеристики дроселя у результаті засмічення або ерозії.

Становить інтерес гідростатичне ущільнення з проміжним відбором тиску (рис. 6 в) [8]фірми «Хайворд Тайлер» (Великобританія). Основні елементи ущільнення: кільце 2 , яке обертається разом з валом 1 , та аксіальний рухомий елемент (поршень) 3 , встановлений в корпусі 5 . На робочій торцевій поверхні поршня виконана кільцева канавка, пов’язана каналами з проміжною камерою. Під дією пружини 4 забезпечується первинний контакт між кільцем 2 і поршнем 3. Принцип роботи ущільнення базується на тому, що контрольований осьовий зазор між поверхнями ущільнювачів автоматично підтримується за допомогою зовнішнього дроселя 6 . Якщо зазор збільшується, то в камері за поршнем підвищується тиск, що приводить до збільшення притискуючої гідравлічної сили. При зменшенні осьового зазору тиск за поршнем знижується, внаслідок чого ущільнення відкривається. Залежно від параметрів елементів ущільнення та дроселя поршень встановлюється у рівноважному положенні при певному осьовому зазорі. Оскільки в даній конструкції дросель розміщений поза ущільненням, то його можна спроектувати так, щоб уникнути засмічення та ерозії (наприклад, застосовуючи трубки певної довжини та перерізу).

Розглянута конструкція з промвідбіром використовувалася в блоці ущільнення (рис. 7), розробленому фірмою «Хайворд Тайлер» для головних циркуляційних насосів фінської АЕС «Ловіза». Робочий тиск та температура води у першому контурі становить відповідно 12,5 МПа та 270 °С . На прикладі цього насоса розглянемо роботу блоку ущільнення та його допоміжних систем [8].

Ущільнення працює на запірній воді, яка береться з першого контуру, охолоджується до 40 °С та очищається, проходячи через холодильник та іонообмінний фільтр. Автоматичні регулятори підтримують задане (0,5-0,06МПа ) перевищення тиску запірної води над тиском у порожнині насоса, внаслідок чого близько 50% води, що підводиться (0,3-0,5 м3 /год ), надходить в насос, виключаючи вихід з нього гарячого радіоактивного теплоносія.

Блок ущільнення разом з підшипником ковзання 1 , що працює на воді, відділяється від корпусу насоса спеціальним тепловим бар’єром — горловиною, охолоджуваною водою. Імпелер 2 прокачує запірну воду через камеру підшипника та холодильник 16 , щоб виключити випадки місцевого закипання. Ту ж функцію виконують імпелери 4 та 6 , щорозташовані за першим 3 та другим 5 ступенем гідростатичного ущільнення. Перед замикаючим торцевим ущільненням 7 переливним клапаном 10 підтримується тиск 0,42-0,45 МПа . Зовнішні витоки через ущільнення 7 становить близько 300 см3 /год , організовані витоки — 0,3 м3 /год . Витоки через гідростатичні ущільнення 3 та5, а отже, і торцевий зазор зберігаються постійними шляхом зміни провідності зовнішніх дроселів 13 та 12 регулюючими клапанами 15 та 14.

На випадок пошкодження або у аварійних ситуаціях передбачені заходи, що дозволяють нормально вимкнути з дії реакторну установку. Якщо припиняється подача запірної води або збільшуються її витоки через пошкоджене ущільнення, підвищується температура в камері підшипника, та при досягненні 650 С магнітний клапан 15 починає закриватися, зменшуючи торцевий зазор в ущільненні 3. При подальшому збільшенні температури до 70 °С ущільнення 3 повністю закривається та працює як контактне торцеве ущільнення з мінімальним витоками. Запірна вода, що підводиться з автоматично включеної резервної системи, протікає в насос та знижує температуру в камері підшипника. Якщо необхідний ефект не досягається, то при підвищенні температури до 80 °С закривається друга ступінь

ущільнення 5.