Контрольная работа: Виробництво кальцинованої соди

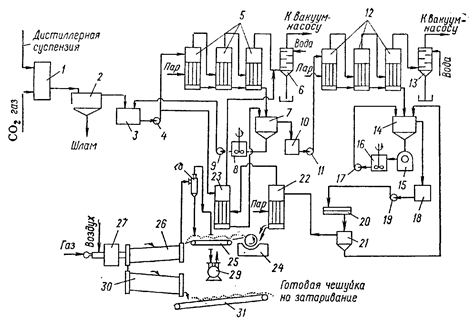

Частково випарена і прояснена від ініціювання дистилерна рідина з бака 10 насосом 11 направляється на другу випарну трикорпусну прямоточну установку 12. Тут дистилерна рідина концентрується до 38% за хлоридом кальцію і виділяється основна маса хлориду натрію. Останні корпуси випарних установок 5 і 12 працюють під вакуумом. Вторинна пара з останніх корпусів направляється в конденсатори змішання 6 і 13. Повітря і пара, що нескондесувалася, з конденсаторів відсмоктуються вакуум-насосами. Конденсат, що утворився у випарних установках, направляється на розсолопромисел, що дозволяє відповідно зменшити витрату чистої води.

Суспензія хлориду натрію в 38%-ном розчині хлориду кальцію зливається у відстійник 14. Згущена частина з відстійника далі надходить на центрифугу 15, відкіля твердий хлорид натрію направляється споживачам або повертається у виробництво соди. Фугат через збірник фугата 16 насосом 17 повертається у відстійник 14. Прояснений 38%-ный розчин хлориду кальцію зливається в ємність 18, а потім насосом 19 подається на усмоктувальну лінію циркуляційного насоса вакуум-кристалізаційної установки. У вакуум-кристалізаторі 20 відбувається подальше концентрування розчину до вмісту 40% CaCl2 , причому у тверду фазу виділяється додаткова кількість хлориду натрію. Суспензія хлориду натрію в 40%-оум розчині хлориду кальцію з вакуум-кристалізатора направляється у відстійник солі 21; згущена соляна пульпа далі надходить у відстійник 14.

Прояснений 40%-ний розчин хлориду кальцію подається у випарний апарат 22, що працює при атмосферному тиску, де розчин випарюється до стану плаву (72% CaCl2 ). Вторинна пара апарата 22 використовується для обігріву апарата-утилізатора 23, що працює (по струму рідини) паралельно випарній установці 5. Плав хлориду кальцію надходить у корито апарата лускування 24, а в барабан апарата подається охолоджена вода. "Сира" лусочка зрізується з барабана ножем і за допомогою транспортера 25 направляється в апарат для загартування 26.

Рис.3. Схема виробництва хлориду кальцію: 1 – карбонатор; 2,7,14,21 – відстійники; 3,8,18 – ємності; 4,9,11,17,19 – насоси; 5,12 – випарні установки; 6,13 – конденсатори змішання; 10 – бак; 15 – центрифуга; 16 – збірник фугата; 20 – вакуум-кристалізатор; 22 – апарат плаву; 23 – утилізатор; 24 – апарат лускування; 25,31 – транспортери; 26 – апарат загартування; 27 – топка; 28 – циклон; 29 – вентилятор; 30 – барабан для охолодження

Сушіння лусочки здійснюється топковими газами, що проходять протитоком до матеріалу, що висушується. Топкові гази в барабан для загартування надходять з топки 27, де згоряє суміш природного газу і повітря. Топкові гази після гартівного барабана, пройшовши циклон 28, вентилятором 29 викидаються в атмосферу.

Гаряча прожарена лусочка з вмістом основної речовини ≈78% CaCl2 пересипається в барабан для охолодження, стінки якого прохолоджуються водообіговою водою. Готову охолоджену лусочку транспортером 31 відправляють на затарювання і потім на склад готової продукції.

Якщо шлам розсолоочистки переробити окремо від дистилерної рідини, то його можна додатково розділити на твердий залишок, що містить СаСО3 , Mg(OH)2 і CaSO4 ×2Н2 О и рідку фазу, що представляє собою близький до насичення розчин NaCl у воді. Рідку фазу доцільно повернути на розсолоочистку. Тверду фазу можна використовувати як сировину для одержання белітових в'язких речовин, або, наприклад, алебастру. Для цього необхідно СаСО3 і Mg(OH)2 перевести в сульфати, отримана суміш після термообробки і розмелу буде мати в'язкі властивості і може використовуватися в будівельній індустрії. Тверду фазу безпосередньо можна використовувати як добавку у виробництві цементу, як сировину для одержання Mg й ін. цілей.

Таким чином, повернення близького до насичення розчину NaCl на розсолоочистку і переробку твердої фази, що містить, в основному, СаСО3 , Mg(OH)2 і CaSO4 ×2Н2 О в виробництві белітових в'язких як сировину, дозволить реалізувати два режимно-технологічних прийоми екологізації (рециркуляція і суміщення) і один апаратурно-конструктивний (замкнутість структури), а також принципи: локальне знешкодження викидів, рекуперація, утилізація відходів, ресурсозбереження, комплексність.

Список використаної літератури

1. Зайцев И.Д., Ткач Г.А., Стоев Н.Д. Производство соды. – М.:Химия, 1986. – 312с.

2. Шокин И.Н., Крашенинников С.А. Технология соды. – М.:Химия, 1975. – 288с.