Курсовая работа: Анализ процессов изготовления детали корпуса

Содержание

1 Разработка и конструкционно-технический анализ чертежа детали

2 Анализ и расчет характера сопряжений заданных поверхностей

2.1 Пояснение, назначения указанных посадок

2.2 Определение указанных размеров и отклонений

2.3 Определение величин допусков предельных значений, зазоров и натягов

2.4 Построение схем полей допусков

3 Характеристика материала деталей и описание способа его получения

4 Выбор вида заготовки и описание метода и способа ее получения для заданной детали

5 Выбор возможной последовательности механической обработки заданных поверхностей и описание технологий выполнения отдельных операций

Заключение

Библиографический список

1. Разработка и конструкционно-технический анализ чертежа детали

Корпусная деталь, максимальный диаметр которой = 94 мм, минимальный =72 мм. Деталь имеет одно сквозное центральное отверстие диаметром = 42 мм. Данное отверстие имеет паз, ширина которого = 6 мм, длина = 45 мм, глубина = 5мм. Деталь представляет собой тело вращения, состоящее из 3-х дисков, на среднем дисковом утолщении имеется лыска. Шероховатости детали ª√3,2 и в√3,2.

2. Анализ и расчет характера сопряжений заданных поверхностей.

2.1 Пояснение, назначения указанных посадок.

Посадки U/h – «прессовые тяжелые». Характеризуются большими гарантированными натягами (0, 001 ÷ 0,002) d и.с. Предназначены для соединений, на которые воздействуют тяжелые, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. При столь больших натягах возникают в основном упруго-пластические и пластические деформации. Детали должны быть проверены на прочность. Рекомендуется опытная поверка выбранных посадок, особенно в массовом производстве. Сборка обычно осуществляется методами пластических деформаций, но применяются и в продольных запрессовках. В отдельных случаях детали перед сборкой сортируются и подбираются по размерам. Для посадок с большими натягами предусмотрены относительно широкие допуски деталей (8-го, иногда 7-го квалитета). В отдельных случаях с целью получения большей прочности соединений и повышения гарантированного натяга допуск основного отверстия или основного вала может быть ужесточен на один квалитет.

Посадки F/с8 – «ходовые». Характеризуются умеренным гарантированным зазором, достаточным для обеспечения свободного вращения в подшипниках скольжения при консистентной и жидкой смазке в легких и средних режимах работы (умеренные скорости – до 15 рад/c, нагрузки, небольшие температурные деформации). Применяются и в опорах поступательного перемещения, не требующих столь высокой точности центрирования, как в точных посадках движения или скольжения. В неподвижных соединениях применяются для обеспечения легкой сборки при невысоких требованиях к точности центрирования деталей.

2.2 Определение предельных размеров и отклонений.

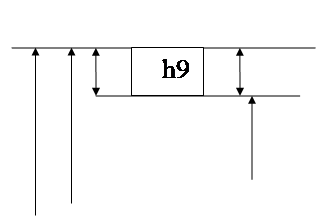

1) 72h9

dmax = dн + es = 72 + 0 =72

dmin = dн + ei = 72 + (-0,074) = 71,026

Тd = dmax – dmin = 72,000 – 71,026 = 0,973

![]() 2) 42F8

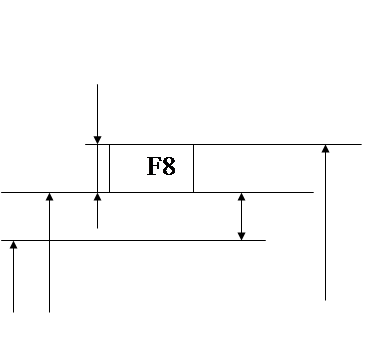

2) 42F8

Dmax = Dн + ES = 42 + 0,064 = 42,064

Dmin = Dн + EI = 42 + 0,025 = 42,025

TD = Dmax – Dmin = 42,064 – 42,025 = 0,039

--> ЧИТАТЬ ПОЛНОСТЬЮ <--